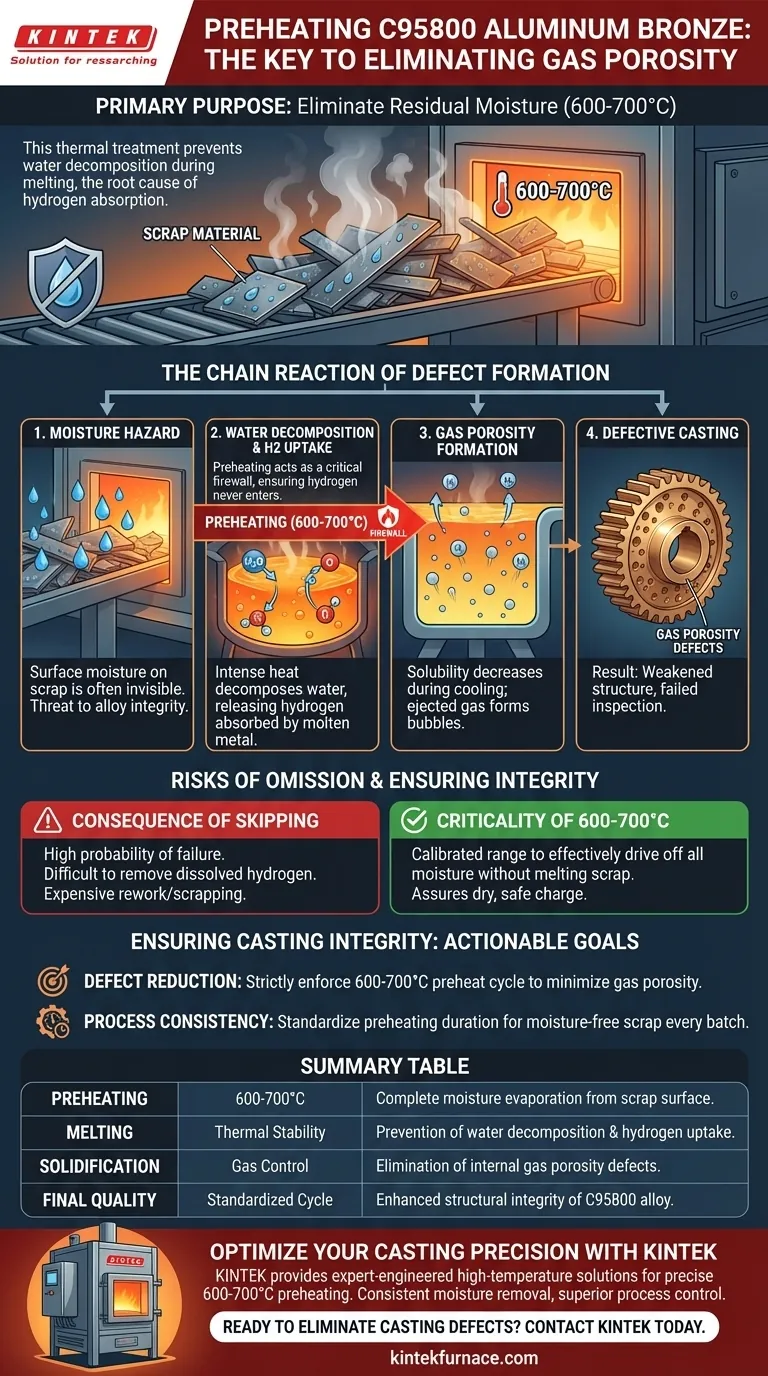

El propósito principal del precalentamiento de los materiales de carga a 600-700 °C es eliminar por completo la humedad residual de la superficie de la chatarra. Este tratamiento térmico evita que el agua se descomponga durante el posterior proceso de fusión, que es la causa raíz de la absorción de hidrógeno en el metal fundido. Al eliminar la fuente de hidrógeno, se reduce significativamente la formación de defectos de porosidad gaseosa en la fundición final de bronce de aluminio C95800.

Eliminar la humedad antes de la fusión es una medida preventiva fundamental. El precalentamiento actúa como un cortafuegos crítico, asegurando que el hidrógeno no entre en el metal fundido para crear debilidades estructurales más adelante.

La reacción en cadena de la formación de defectos

El peligro de la humedad

Los materiales de chatarra utilizados en la fundición a menudo retienen humedad superficial que no es inmediatamente visible.

Si esta humedad entra en el horno, representa una amenaza inmediata para la integridad de la aleación. El precalentamiento a 600-700 °C asegura que esta humedad se evapore por completo antes de que el metal alcance su punto de fusión.

Descomposición del agua y absorción de hidrógeno

Cuando hay humedad presente durante la fusión, el calor intenso provoca la descomposición del agua.

Esta descomposición química libera hidrógeno, que es fácilmente absorbido por el bronce de aluminio fundido. Una vez absorbido, este hidrógeno queda atrapado dentro del metal líquido.

La formación de porosidad gaseosa

A medida que la fundición se enfría y solidifica, la solubilidad del hidrógeno disminuye, obligando al gas a salir de la solución.

Este gas expulsado forma burbujas, lo que resulta en defectos de porosidad gaseosa. El precalentamiento aborda este problema en la fuente, previniendo la porosidad al asegurar que el hidrógeno nunca entre en el metal fundido en primer lugar.

Comprender los riesgos de la omisión

La consecuencia de omitir el precalentamiento

Omitir el paso de precalentamiento puede parecer un ahorro de tiempo, pero introduce una alta probabilidad de fallo.

Sin este paso, el metal fundido está expuesto a fuentes de hidrógeno que son difíciles de eliminar una vez disueltas. Esto a menudo conduce a fundiciones que fallan la inspección debido a porosidad interna, lo que requiere costosos retrabajos o el descarte de la pieza.

Criticidad del rango de temperatura

El rango específico de 600-700 °C no es arbitrario.

Está calibrado para ser lo suficientemente alto como para eliminar eficazmente todas las formas de humedad sin necesariamente fundir la chatarra prematuramente. Adherirse a esta ventana específica proporciona la mayor garantía de una carga seca y segura.

Garantizar la integridad de la fundición

Para aplicar esto a su proceso de producción, considere los siguientes objetivos específicos:

- Si su enfoque principal es la Reducción de Defectos: aplique estrictamente el ciclo de precalentamiento de 600-700 °C para minimizar la porosidad gaseosa en la fuente.

- Si su enfoque principal es la Consistencia del Proceso: estandarice la duración del precalentamiento para garantizar que cada lote de chatarra esté completamente libre de humedad residual antes de cargarlo.

Al controlar la humedad antes de la fusión, asegura la calidad estructural del componente final de bronce de aluminio.

Tabla resumen:

| Etapa del proceso | Acción/Temperatura | Beneficio principal |

|---|---|---|

| Precalentamiento | 600-700 °C | Evaporación completa de la humedad de la superficie de la chatarra |

| Fusión | Estabilidad térmica | Prevención de la descomposición del agua y la absorción de hidrógeno |

| Solidificación | Control de gas | Eliminación de defectos de porosidad gaseosa interna |

| Calidad final | Ciclo estandarizado | Mejora de la integridad estructural de la aleación C95800 |

Optimice la precisión de su fundición con KINTEK

No permita que la porosidad gaseosa comprometa la calidad de su aleación. KINTEK ofrece soluciones de alta temperatura diseñadas por expertos, incluidos hornos de mufla, tubulares y de vacío especializados, diseñados para proporcionar el entorno de precalentamiento preciso de 600-700 °C que requiere su bronce de aluminio C95800.

Respaldados por I+D y fabricación líderes en la industria, nuestros sistemas de laboratorio personalizables garantizan una eliminación constante de la humedad y un control de proceso superior para los profesionales de la metalurgia.

¿Listo para eliminar los defectos de fundición? Póngase en contacto con KINTEK hoy mismo para hablar sobre sus necesidades térmicas personalizadas.

Guía Visual

Referencias

- Chawanan Thongyothee, Sombun Chareonvilisiri. The Effect of Gas Venting on the Mechanical Properties of C95800 Aluminum Bronze Castings. DOI: 10.48084/etasr.10993

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué es un horno de fundición al vacío y cuál es su propósito principal? Logre la pureza en la fundición de metales de alto rendimiento

- ¿Cómo funciona la bobina de inducción en un horno de vacío? Consiga un calentamiento de metales rápido y sin contaminación

- ¿Qué factores deben considerarse al seleccionar un material de crisol para un horno de fundición al vacío? Asegure pureza y rendimiento

- ¿Cuál es la función de un horno de inducción de laboratorio de alta potencia en la Síntesis de Combustión Rápida de Volumen (VCS)?

- ¿Cómo mejoran los hornos de crisol de grafito los tiempos de procesamiento? Logre una velocidad y uniformidad inigualables

- ¿Cuáles son los segmentos clave del mercado de hornos de inducción IGBT? Una guía para la fusión moderna de metales

- ¿Cuál es el papel de los hornos de inducción al vacío en la investigación de la oxidación de aleaciones de aluminio? Dominio del control del entorno de fusión

- ¿Qué papel juega un horno de inducción de alta frecuencia en el proceso de fusión de la escoria de alto horno? Perspectivas de expertos