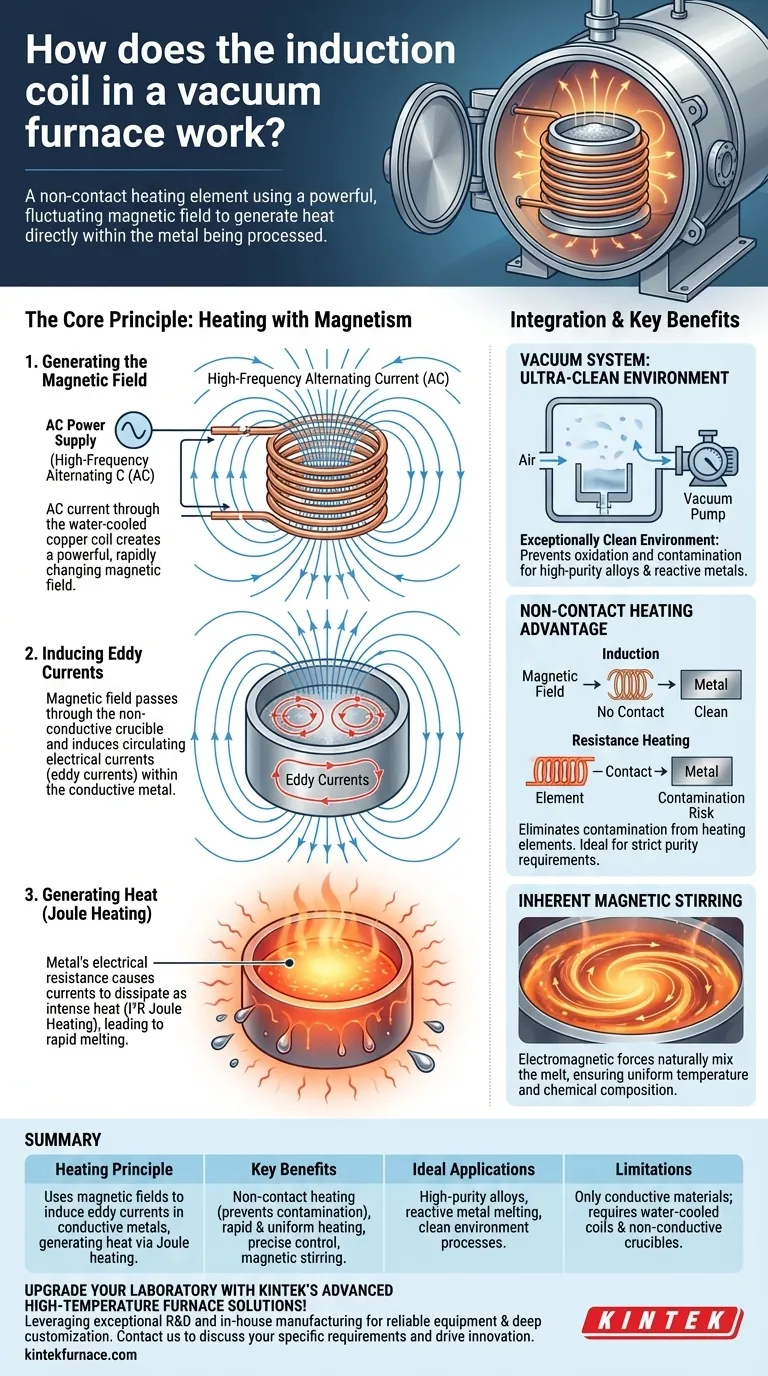

La bobina de inducción en un horno de vacío es un elemento calefactor sin contacto que utiliza un campo magnético potente y fluctuante para generar calor directamente dentro del metal que se está procesando. Se hace pasar una corriente alterna a través de la bobina de cobre refrigerada por agua, y este campo magnético induce corrientes eléctricas fuertes, conocidas como corrientes de Foucault (o corrientes parásitas), dentro de la carga de metal conductora. La resistencia eléctrica natural del metal provoca que estas corrientes se disipen como calor intenso, lo que resulta en un calentamiento y fusión rápidos sin ningún contacto físico ni riesgo de contaminación por parte de un elemento calefactor.

El principio central no es calentar la cámara del horno, sino utilizar el magnetismo para convertir el material en su propia fuente de calor. Esto lo convierte en un método ideal para el entorno ultra limpio y controlado de un vacío, donde prevenir la contaminación es primordial.

El Principio Central: Calentamiento con Magnetismo

La calefacción por inducción es una aplicación directa de la ley de inducción de Faraday y el calentamiento Joule. El proceso se puede dividir en tres pasos físicos distintos.

Paso 1: Generación del Campo Magnético

El proceso comienza con la fuente de alimentación, que envía una corriente alterna (CA) de alta frecuencia a través de la bobina de inducción. La bobina, generalmente hecha de tubo de cobre altamente conductor, genera un campo magnético potente y rápidamente cambiante en el espacio dentro y alrededor de ella.

Paso 2: Inducción de Corrientes de Foucault

Este campo magnético atraviesa el crisol no conductor y penetra en la carga de metal eléctricamente conductora colocada en su interior. El flujo magnético en constante cambio induce corrientes eléctricas circulantes dentro del metal. Estas se conocen como corrientes de Foucault (o corrientes parásitas).

Esta interacción es análoga a un transformador eléctrico, donde la bobina de inducción actúa como el devanado primario y la carga metálica actúa como un devanado secundario de una sola vuelta.

Paso 3: Generación de Calor (Calentamiento Joule)

Las corrientes de Foucault inducidas no son "libres" de fluir; encuentran la resistencia eléctrica inherente del metal. La fricción causada por superar esta resistencia genera un calor inmenso directamente dentro del material. Este fenómeno, conocido como calentamiento Joule (o calentamiento I²R), es lo que provoca que la temperatura del material aumente rápidamente.

Cómo se Integra la Bobina con el Sistema de Vacío

La genialidad de la inducción al vacío radica en lo perfectamente que el método de calentamiento complementa el entorno de vacío.

El Propósito del Vacío

El papel principal del vacío es crear un entorno excepcionalmente limpio. Al extraer el aire y otros gases, el sistema evita que el metal caliente se oxide o reaccione con impurezas, lo cual es fundamental para producir aleaciones de alta pureza y metales reactivos como el titanio.

La Ventaja del Calentamiento Sin Contacto

Dado que la bobina de inducción calienta el material a través de un campo magnético, nunca establece contacto físico. Esta es una ventaja crucial sobre la calefacción por resistencia tradicional, donde los propios elementos calefactores pueden degradarse e introducir contaminantes en el metal fundido.

El Efecto de Agitación Inherente

Las mismas fuerzas electromagnéticas que inducen las corrientes de Foucault también crean una acción de agitación dentro del metal fundido. Esta agitación magnética es un beneficio significativo, ya que mezcla naturalmente el fundido, asegurando una temperatura y composición química uniformes en todo el lote sin necesidad de piezas mecánicas.

Comprensión de las Compensaciones y Componentes Clave

Aunque potente, el método de inducción tiene requisitos y limitaciones específicas que definen su uso.

La Bobina: Un Componente de Alto Rendimiento

La propia bobina de inducción opera bajo condiciones extremas. Para soportar las enormes corrientes eléctricas necesarias y resistir el intenso calor radiante del metal fundido, la bobina está construida con tubo de cobre hueco. Se hace circular constantemente agua de refrigeración a través de este tubo para evitar que la bobina se sobrecaliente y se derrita.

Limitación: Solo Materiales Conductores

La calefacción por inducción solo funciona en materiales que son conductores eléctricos. No se puede utilizar para calentar directamente materiales no conductores como cerámicas o polímeros. En un horno de vacío, el crisol que contiene el metal debe estar hecho de un material refractario no conductor que permita el paso del campo magnético.

Eficiencia y Acoplamiento

La eficiencia del proceso de calentamiento depende en gran medida del "acoplamiento", es decir, de qué tan bien interactúa el campo magnético generado por la bobina con la carga metálica. La forma de la bobina y su proximidad a la carga están diseñadas cuidadosamente para maximizar la transferencia de energía.

Aplicación de Esto a Su Proceso

La decisión de utilizar calentamiento por inducción al vacío está impulsada por requisitos específicos de material y calidad.

- Si su enfoque principal es la máxima pureza: La inducción al vacío es la opción superior, ya que el calentamiento sin contacto y el entorno de vacío eliminan las fuentes de contaminación.

- Si su enfoque principal es una fusión rápida y uniforme: El calentamiento interno directo y la agitación magnética natural de un sistema de inducción proporcionan tiempos de fusión más rápidos y una mejor homogeneidad de la aleación que la mayoría de los demás métodos.

- Si su enfoque principal es el control preciso de la temperatura: El calor se genera mediante corriente eléctrica, que se puede controlar con extrema precisión, lo que permite perfiles térmicos exactos y repetibles.

En última instancia, la bobina de inducción en un horno de vacío representa una síntesis sofisticada de la física y la ciencia de los materiales, que permite la creación de materiales de la más alta calidad.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Principio de Calentamiento | Utiliza campos magnéticos para inducir corrientes de Foucault en metales conductores, generando calor mediante el calentamiento Joule. |

| Beneficios Clave | El calentamiento sin contacto previene la contaminación, calentamiento rápido y uniforme, control preciso de la temperatura y agitación magnética para la homogeneidad. |

| Aplicaciones Ideales | Producción de aleaciones de alta pureza, fusión de metales reactivos y procesos que requieren entornos limpios. |

| Limitaciones | Solo funciona con materiales conductores; requiere bobinas de cobre refrigeradas por agua y crisoles no conductores. |

¡Mejore su laboratorio con las soluciones avanzadas de horno de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios equipos fiables como hornos Mufla, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la pureza, la eficiencia y el control en el procesamiento de metales. ¡Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos e impulsar la innovación en su trabajo!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura