En esencia, los hornos de crisol de grafito mejoran los tiempos de procesamiento porque el grafito en sí mismo es un conductor excepcional de calor. Esta propiedad permite una rápida transferencia de energía desde los elementos calefactores al material que se procesa, reduciendo significativamente el tiempo que se tarda en alcanzar las temperaturas objetivo en comparación con los hornos que utilizan materiales con menor conductividad térmica.

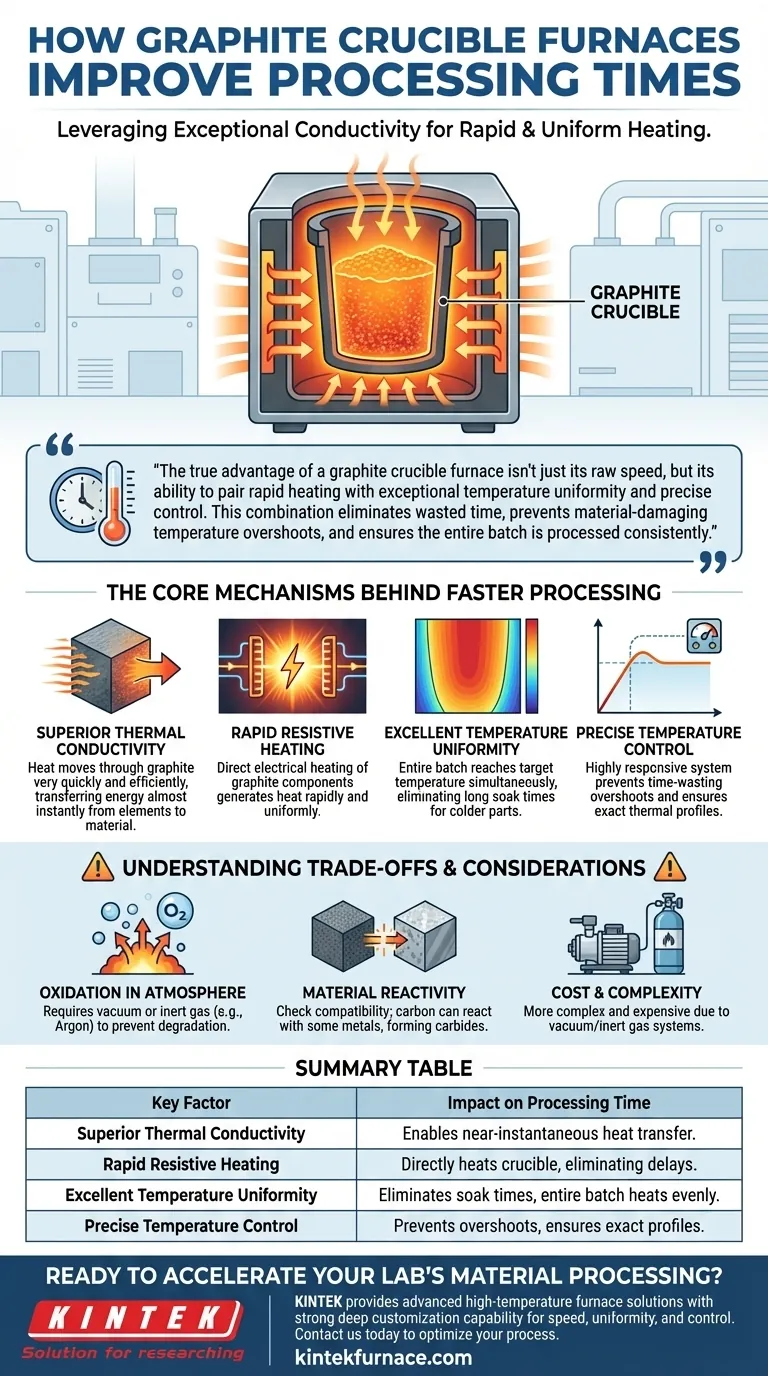

La verdadera ventaja de un horno de crisol de grafito no es solo su velocidad bruta, sino su capacidad para combinar un calentamiento rápido con una uniformidad de temperatura excepcional y un control preciso. Esta combinación elimina el tiempo perdido, previene los sobrepasos de temperatura que dañan el material y asegura que todo el lote se procese de manera consistente.

Los mecanismos centrales detrás de un procesamiento más rápido

Para entender por qué estos hornos son tan eficientes, debemos observar las propiedades específicas del grafito y cómo se aprovechan en el diseño del horno. El ahorro de tiempo proviene de una combinación de factores que trabajan en conjunto.

Conductividad térmica superior

El grafito tiene una conductividad térmica extremadamente alta. Esto significa que el calor se mueve a través de él muy rápida y eficientemente.

Cuando los elementos calefactores del horno (a menudo también hechos de grafito) se calientan, esa energía se transfiere casi instantáneamente a través del crisol de grafito al material que se encuentra dentro.

Calentamiento resistivo rápido

Muchos hornos de grafito utilizan los propios componentes de grafito como elementos calefactores resistivos. Se les pasa una corriente eléctrica directamente, generando calor de forma rápida y uniforme.

Este método de calentamiento directo es inherentemente más rápido y eficiente que los métodos indirectos, donde el calor primero debe irradiarse a través de una cámara antes de llegar al crisol.

Excelente uniformidad de temperatura

Debido a que el calor se mueve tan bien a través del grafito, todo el crisol y su contenido tienden a mantener una temperatura muy uniforme. Esto elimina los "puntos calientes" y los "puntos fríos".

Esta uniformidad es fundamental para reducir el tiempo de procesamiento. No es necesario añadir largos períodos de "remojo" al ciclo solo para esperar a que las partes más frías del material alcancen las partes más calientes. Todo el lote alcanza la temperatura objetivo casi simultáneamente.

Control preciso de la temperatura

La capacidad de respuesta del grafito permite una gestión de la temperatura extremadamente precisa. El sistema puede ajustar rápidamente la potencia para evitar sobrepasar la temperatura objetivo.

El sobrepaso es una fuente significativa de tiempo perdido, ya que requiere un período de enfriamiento antes de que el proceso pueda reanudarse. El control preciso de un horno de grafito asegura que el perfil térmico se siga exactamente, minimizando el tiempo de ciclo.

Comprensión de las ventajas y consideraciones

Aunque son muy eficientes, los hornos de crisol de grafito no son una solución universal. Sus propiedades únicas conllevan requisitos operativos y limitaciones específicas que deben comprenderse.

Oxidación en atmósfera

El grafito reacciona con el oxígeno y se degradará rápidamente (oxidará) a altas temperaturas.

Por esta razón, estos hornos deben operarse en vacío o llenarse con un gas inerte como el argón. Esto añade una complejidad y un costo significativos al sistema en comparación con un horno que puede operar al aire libre.

Reactividad del material

A las altas temperaturas que alcanzan estos hornos, el carbono puede ser reactivo. Ciertos metales o materiales pueden reaccionar con el crisol de grafito, formando carburos no deseados.

La elección del material a procesar debe ser compatible con un ambiente de carbono, o puede ser necesario un revestimiento interior protector (por ejemplo, un crisol cerámico dentro del crisol de grafito).

Costo y complejidad

La necesidad de bombas de vacío, sistemas de manipulación de gases inertes y fuentes de alimentación sofisticadas hace que los hornos de grafito sean más complejos y generalmente más caros de adquirir y operar que los tipos de hornos más simples.

Tomar la decisión correcta para su aplicación

Seleccionar una tecnología de horno requiere que sus capacidades coincidan con sus objetivos de proceso específicos. La velocidad de un horno de grafito es una ventaja solo si sus otras características se alinean con sus necesidades.

- Si su enfoque principal es la máxima velocidad de procesamiento y precisión para materiales sensibles: La combinación de calentamiento rápido, uniformidad y control en un horno de grafito es inigualable para aplicaciones como la sinterización, la grafitización y la síntesis avanzada de materiales.

- Si su enfoque principal es la fusión de uso general o el tratamiento térmico en una atmósfera de aire: La complejidad y el requisito de un ambiente inerte de un sistema de grafito probablemente sean innecesarios, y un tipo de horno diferente sería más rentable.

Comprender estos principios fundamentales le permite seleccionar la herramienta adecuada no solo por la velocidad, sino también por las demandas específicas de calidad y consistencia de su proceso de materiales.

Tabla resumen:

| Factor clave | Impacto en el tiempo de procesamiento |

|---|---|

| Conductividad térmica superior | Permite una transferencia de calor casi instantánea de los elementos al material. |

| Calentamiento resistivo rápido | Calienta directamente el crisol, eliminando los retrasos de los métodos indirectos. |

| Excelente uniformidad de temperatura | Elimina los tiempos de remojo al garantizar que todo el lote se caliente de manera uniforme y simultánea. |

| Control preciso de la temperatura | Evita los sobrepasos de temperatura que hacen perder tiempo y garantiza perfiles térmicos exactos. |

¿Listo para acelerar el procesamiento de materiales de su laboratorio?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos, que incluye hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se basa en los mismos principios de velocidad, uniformidad y control.

Si su investigación exige la máxima velocidad de procesamiento y precisión para materiales sensibles como la sinterización o la síntesis avanzada, nuestra sólida capacidad de personalización profunda puede diseñar una solución para satisfacer con precisión sus requisitos experimentales.

Contáctenos hoy para discutir cómo un horno KINTEK puede optimizar su proceso y ahorrarle un tiempo valioso.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería