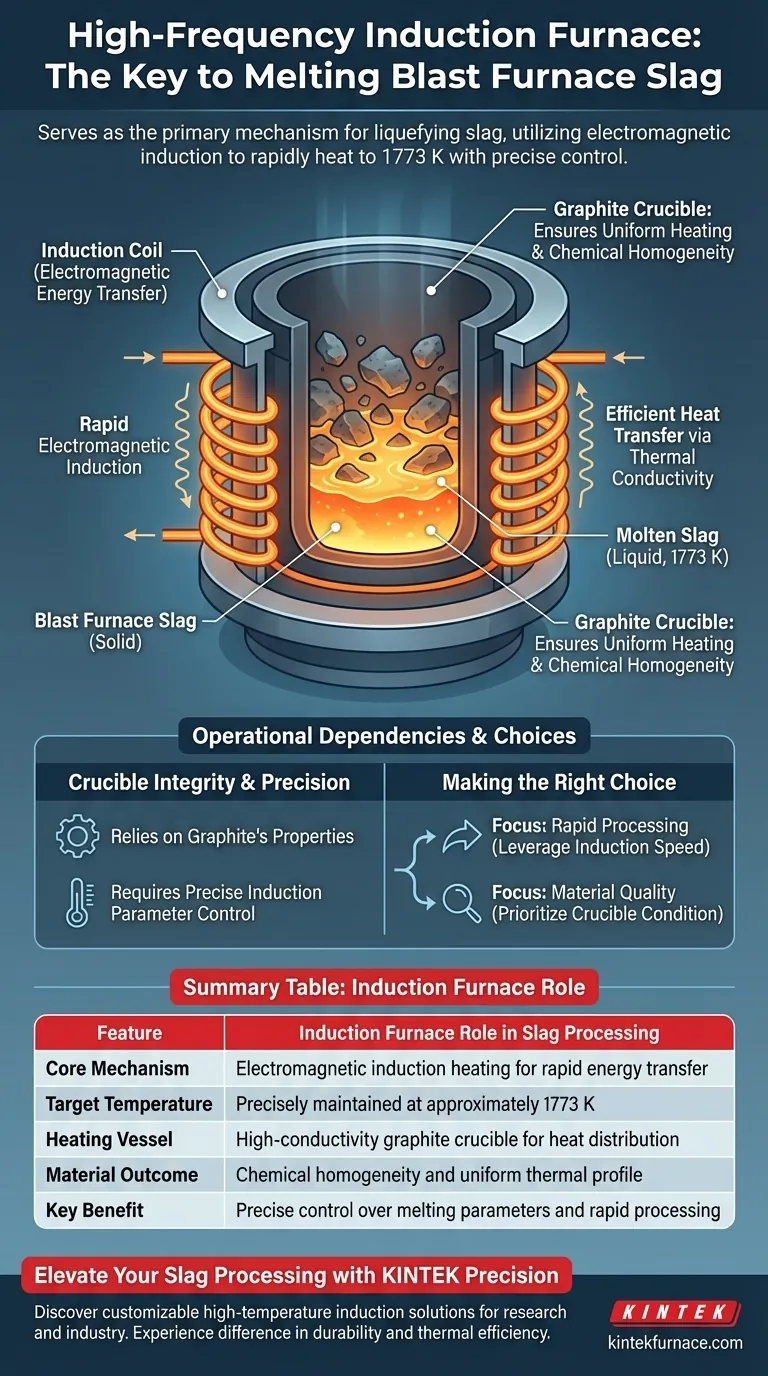

Un horno de inducción de alta frecuencia sirve como el mecanismo principal para licuar la escoria de alto horno. Utiliza la inducción electromagnética para calentar rápidamente el material a temperaturas extremas, apuntando específicamente a estados alrededor de 1773 K. Al contener la escoria dentro de un crisol de grafito, el horno asegura que el calor se distribuya de manera uniforme, lo que resulta en un control preciso de la temperatura y uniformidad química.

El horno de inducción proporciona un entorno controlado y de alta energía esencial para fundir la escoria, aprovechando los principios electromagnéticos y las propiedades térmicas del grafito para garantizar un procesamiento rápido y la consistencia del material.

La Mecánica del Calentamiento por Inducción

Transferencia de Energía Electromagnética

La función principal del horno es generar calor utilizando principios de inducción electromagnética, en lugar de llama directa o calentamiento por contacto. Esto permite que la energía se transfiera rápidamente al recipiente de calentamiento.

Alcanzar Estados de Alta Temperatura

La escoria de alto horno requiere una energía significativa para pasar del estado sólido al líquido. El horno de inducción de alta frecuencia eleva eficazmente la temperatura hasta 1773 K. Este alto techo térmico asegura que la escoria alcance un estado completamente fundido para su procesamiento.

El Papel Crítico del Crisol de Grafito

Aprovechamiento de la Conductividad Térmica

La escoria se mantiene dentro de un crisol de grafito durante el proceso de fusión. El horno depende en gran medida de la excelente conductividad térmica del grafito para actuar como medio de transferencia de calor.

Garantizar un Calentamiento Uniforme

Debido a que el crisol de grafito distribuye el calor de manera tan eficiente, la escoria experimenta un calentamiento uniforme en todo el recipiente. Esto evita puntos calientes o zonas frías localizadas que podrían resultar en una fusión desigual.

Promover la Homogeneidad Química

La uniformidad del proceso de calentamiento impacta directamente en la calidad de la escoria fundida. Un perfil de temperatura constante asegura la uniformidad de los componentes químicos, creando una masa fundida homogénea que es más fácil de analizar o procesar posteriormente.

Comprender las Dependencias Operacionales

Dependencia de la Integridad del Crisol

La eficiencia de este proceso de fusión específico está inextricablemente ligada a la calidad del crisol de grafito. El sistema depende de las propiedades térmicas específicas del grafito para moderar la intensa energía del campo de inducción; sin él, el control de la temperatura se vería comprometido.

La Necesidad de Precisión

Este no es un método de calentamiento pasivo; está diseñado para un control preciso de la temperatura. Si bien esto permite estándares exigentes, requiere que el operador gestione cuidadosamente los parámetros de inducción para mantener la temperatura objetivo de 1773 K sin sobrepasarla.

Tomando la Decisión Correcta para su Objetivo

Al utilizar un horno de inducción de alta frecuencia para el tratamiento de escoria, su enfoque operativo dicta su enfoque.

- Si su enfoque principal es el procesamiento rápido: Aproveche las capacidades de inducción electromagnética para minimizar el tiempo necesario para alcanzar la temperatura objetivo de 1773 K.

- Si su enfoque principal es la calidad del material: Priorice el estado del crisol de grafito para garantizar la máxima conductividad térmica y uniformidad química en la masa fundida final.

La sinergia entre la alta frecuencia de inducción y el confinamiento de grafito ofrece la ruta más confiable para obtener una masa fundida de escoria consistente y a alta temperatura.

Tabla Resumen:

| Característica | Rol del Horno de Inducción en el Procesamiento de Escoria |

|---|---|

| Mecanismo Central | Calentamiento por inducción electromagnética para una rápida transferencia de energía |

| Temperatura Objetivo | Mantenida con precisión a aproximadamente 1773 K |

| Recipiente de Calentamiento | Crisol de grafito de alta conductividad para la distribución del calor |

| Resultado del Material | Homogeneidad química y perfil térmico uniforme |

| Beneficio Clave | Control preciso sobre los parámetros de fusión y procesamiento rápido |

Mejore su Procesamiento de Escoria con la Precisión KINTEK

¿Está buscando optimizar su procesamiento de materiales o su investigación de laboratorio a altas temperaturas? Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, junto con soluciones especializadas de inducción a alta temperatura.

Nuestros hornos son totalmente personalizables para satisfacer sus necesidades operativas únicas, ya sea que requiera precisión de temperatura extrema o uniformidad química para análisis complejos de escoria. Experimente la diferencia KINTEK en durabilidad y eficiencia térmica.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la función principal de los hornos de fusión a alta temperatura en la producción de aleaciones de aluminio? Domina la Fusión

- ¿Qué papel juega un horno de fusión por arco al vacío en las aleaciones Ti-6Al-7Nb-xTa? Fusión de Precisión y Pureza

- ¿Cuál es el proceso de funcionamiento de un horno de inducción? Descubra la fusión de metales sin contacto y de alta eficiencia

- ¿Cuál es la función principal de un horno VIM para aleaciones TiNi? Garantiza alta pureza para implantes médicos

- ¿Qué industrias utilizan comúnmente hornos de vacío calentados por inducción? Logre el procesamiento de materiales de alta pureza y alto rendimiento

- ¿Cuáles son las ventajas de los hornos de inducción para fusión en el procesamiento de metales? Aumente la eficiencia, la calidad y la seguridad

- ¿De qué materiales están hechos típicamente los crisoles en los hornos de fundición al vacío? Elija el material adecuado para coladas de alta pureza

- ¿Qué procesos de acabado siguen a la fundición de metales en hornos de inducción? Logre precisión y eficiencia en el trabajo del metal