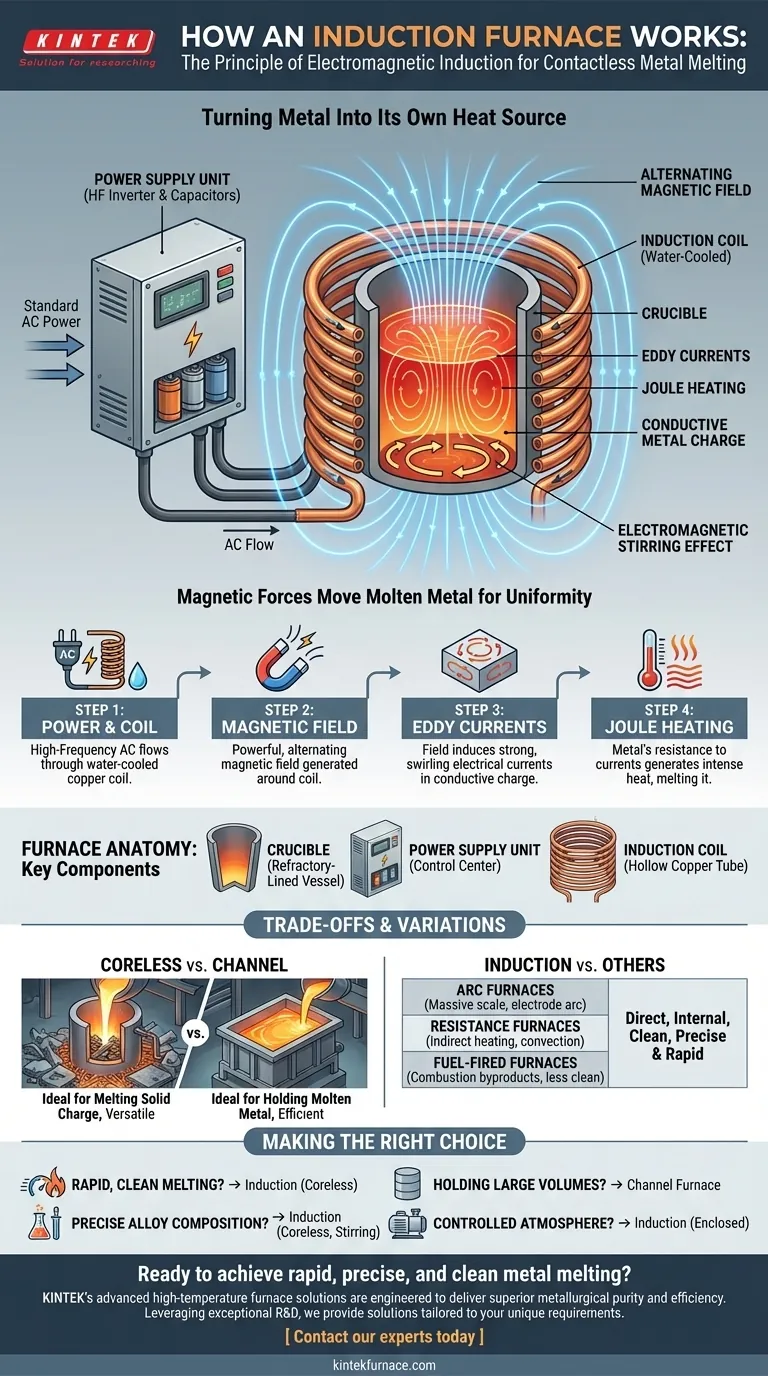

En esencia, un horno de inducción funde materiales conductores como el metal sin utilizar llamas ni contacto directo. Funciona según el principio de inducción electromagnética, donde un campo magnético potente y fluctuante generado por una bobina eléctrica induce fuertes corrientes internas dentro del propio metal. La resistencia natural del metal a estas corrientes genera un calor intenso, lo que hace que se funda de adentro hacia afuera.

La ventaja fundamental de un horno de inducción es su capacidad para convertir el propio metal en la fuente de calor. Este calentamiento sin contacto, preciso y rápido ofrece un control y una eficiencia superiores en comparación con los hornos tradicionales que calientan el material externamente.

El Principio: Convertir el Metal en su Propio Calentador

Comprender cómo funciona un horno de inducción es comprender una aplicación controlada y de alta potencia de la física electromagnética. El proceso es limpio, contenido y notablemente rápido.

El Papel de la Bobina de Inducción

El proceso comienza con la bobina de inducción, que suele ser un tubo de cobre hueco. Una potente corriente alterna (CA) de alta frecuencia pasa a través de esta bobina. Para evitar que la propia bobina se sobrecaliente, se enfría activamente con agua circulante.

Generación del Campo Magnético

A medida que la CA fluye a través de la bobina, genera un campo magnético fuerte y rápidamente alterno en el espacio dentro y alrededor de la bobina. La frecuencia de esta corriente puede variar de 500 a 2000 Hz o más, dictando las características del campo magnético.

Inducción de Corrientes Parásitas

Cuando un material conductor, conocido como la carga, se coloca dentro del crisol dentro de la bobina, es penetrado por este campo magnético. El campo fluctuante induce potentes corrientes eléctricas arremolinadas dentro de la carga. Estas se conocen como corrientes parásitas.

El Poder de la Resistencia (Calentamiento Joule)

El material de la carga tiene una resistencia eléctrica inherente. A medida que las fuertes corrientes parásitas fluyen contra esta resistencia, generan una tremenda fricción y calor. Este efecto, conocido como calentamiento Joule, es lo que eleva la temperatura de la carga a su punto de fusión y más allá.

Piense en ello como un transformador: la bobina del horno es el devanado primario, y la carga metálica actúa como un devanado secundario de una sola vuelta que está en cortocircuito sobre sí mismo.

Anatomía de un Horno de Inducción sin Núcleo

El diseño sin núcleo es el tipo más común de horno de inducción, valorado por su versatilidad para fundir todo, desde hierro y acero hasta aleaciones de cobre y aluminio.

El Crisol

Este es el recipiente revestido de material refractario que contiene la carga. Debe estar hecho de un material que pueda soportar temperaturas extremas y que sea no conductor, asegurando que el campo magnético lo atraviese para actuar directamente sobre el metal en su interior.

La Unidad de Suministro de Energía

Este es el centro de control del horno. Toma la energía eléctrica estándar y la convierte en la energía de alta frecuencia y alta corriente requerida por la bobina. Consta de transformadores, un inversor de alta frecuencia y un banco de condensadores para optimizar el circuito eléctrico.

El Efecto de Agitación Electromagnética

Un beneficio secundario significativo del proceso de inducción es una acción de agitación natural. Las mismas fuerzas magnéticas que inducen las corrientes parásitas también crean fuerzas que mueven el metal fundido. Esta circulación constante asegura una temperatura uniforme y ayuda a mezclar uniformemente los elementos de aleación, lo que resulta en un producto final homogéneo y de mayor calidad.

Comprendiendo las Ventajas y Desventajas y las Variaciones

Aunque potente, el calentamiento por inducción no es una solución universal. Comprender sus diferentes formas y limitaciones es clave para usarlo de manera efectiva.

Hornos sin Núcleo vs. de Canal

Un horno sin núcleo, como se describió anteriormente, es ideal para fundir material de carga sólido y para aplicaciones que requieren cambios frecuentes en las aleaciones.

Un horno de canal funciona más como un transformador verdadero, con un núcleo de hierro que une la bobina primaria a un circuito cerrado o "canal" de metal fundido. Estos hornos son extremadamente eficientes para mantener grandes volúmenes de metal a una temperatura constante, pero no son adecuados para fundir desde un estado frío. Se utilizan típicamente como hornos de mantenimiento en grandes fundiciones.

Inducción vs. Otros Métodos de Calentamiento

- Los hornos de arco utilizan un arco eléctrico de alta potencia entre electrodos para fundir la carga. Se utilizan para producción a gran escala (por ejemplo, mini-acerías) y generan calor de manera diferente.

- Los hornos de resistencia (como un horno de caja o de tubo) utilizan elementos calefactores para calentar una cámara, que luego transfiere el calor al material por convección y radiación. Este es un proceso indirecto y a menudo más lento en comparación con el calentamiento interno directo de la inducción.

- Los hornos de combustible utilizan la combustión de gas o petróleo. Esto introduce subproductos de la combustión, ofreciendo menos pureza química que la fusión limpia de un horno de inducción.

Limitación Clave: Materiales Conductores

El principio primario del calentamiento por inducción se basa en que el material de la carga sea eléctricamente conductor. No puede calentar directamente materiales no conductores como la cerámica. Para superar esto, se puede usar un crisol conductor (por ejemplo, grafito), que se calienta por inducción y luego transfiere su calor al material no conductor en su interior.

Tomando la Decisión Correcta para su Objetivo

La selección de una tecnología de horno depende completamente del objetivo metalúrgico.

- Si su enfoque principal es la fusión rápida, limpia y controlada: Un horno de inducción es ideal debido a sus ciclos de calentamiento rápidos y mínima contaminación.

- Si su enfoque principal es lograr una composición de aleación precisa: La acción de agitación natural de un horno de inducción sin núcleo asegura una excelente homogeneidad metalúrgica.

- Si su enfoque principal es mantener grandes volúmenes de metal fundido de manera eficiente: Un horno de inducción tipo canal ofrece una eficiencia energética superior para mantener la temperatura durante largos períodos.

- Si necesita fundir en una atmósfera controlada o al vacío: La naturaleza compacta y cerrada de un horno de inducción lo hace fácilmente adaptable para estas aplicaciones especializadas.

En última instancia, elegir un horno de inducción es una decisión por la precisión, la velocidad y la pureza metalúrgica en sus operaciones de fusión.

Tabla Resumen:

| Componente / Proceso Clave | Función |

|---|---|

| Bobina de Inducción | Transporta CA de alta frecuencia para generar un campo magnético potente y alterno. |

| Campo Magnético | Penetra la carga de metal conductora colocada dentro del crisol. |

| Corrientes Parásitas | Corrientes eléctricas arremolinadas inducidas dentro de la carga de metal. |

| Calentamiento Joule | Calor generado por la resistencia del metal a las corrientes parásitas, fundiéndolo de adentro hacia afuera. |

| Agitación Electromagnética | Un efecto secundario natural que asegura una temperatura uniforme y la mezcla de aleaciones en el metal fundido. |

¿Listo para lograr una fusión de metales rápida, precisa y limpia?

Las soluciones avanzadas de hornos de alta temperatura de KINTEK, incluidos nuestros sistemas de hornos de inducción personalizables, están diseñadas para ofrecer una pureza y eficiencia metalúrgicas superiores. Aprovechando nuestra excepcional I+D y capacidades de fabricación internas, ofrecemos soluciones adaptadas a sus requisitos operativos únicos, ya sea que esté fundiendo aleaciones ferrosas o no ferrosas.

Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología puede mejorar su proceso de fusión con control preciso, ciclos de calentamiento rápidos y mínima contaminación.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores