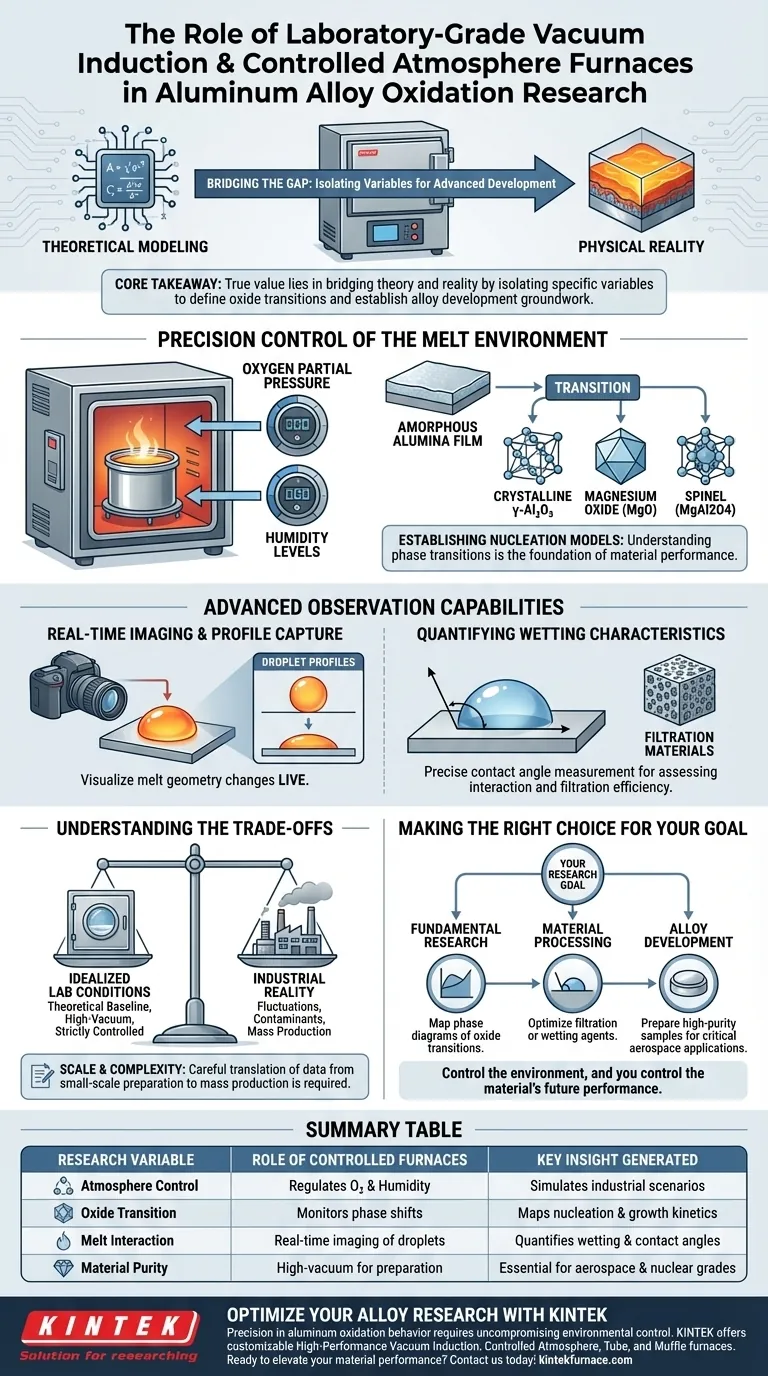

Los hornos de inducción al vacío y de atmósfera controlada de calidad de laboratorio sirven como las herramientas principales para regular con precisión el entorno que rodea al aluminio fundido. Al permitir el control exacto de la presión parcial de oxígeno y la humedad, estos sistemas permiten a los investigadores simular diversas condiciones de producción para observar cómo se inician, crecen y transforman las películas de óxido.

Conclusión clave El verdadero valor de estos hornos radica en su capacidad para tender un puente entre el modelado teórico y la realidad física. Permiten aislar variables específicas, como la humedad o la composición del gas, para determinar cómo las películas amorfas iniciales se transforman en estructuras cristalinas complejas, sentando las bases para el desarrollo avanzado de aleaciones.

Control de precisión del entorno de fusión

Simulación de condiciones de producción

En entornos estándar, la oxidación del aluminio es caótica y difícil de medir. Los hornos de vacío y de atmósfera controlada resuelven esto permitiéndole definir la presión parcial de oxígeno y los niveles de humedad exactos sobre el fundido.

Esta capacidad es esencial para replicar escenarios industriales específicos en un entorno de laboratorio controlado. Transforma la observación anecdótica en datos científicos repetibles.

Seguimiento de las transiciones de las películas de óxido

La principal aplicación de investigación es el estudio de la evolución de la propia película de óxido.

Puede observar cómo una película de alúmina amorfa inicial se transforma con el tiempo. Los investigadores utilizan estos entornos controlados para identificar las condiciones exactas requeridas para la transición a alúmina gamma ($\gamma$-Al2O3) cristalina, óxido de magnesio (MgO) o espinela (MgAl2O4).

Establecimiento de modelos de nucleación

Comprender estas transiciones de fase no es solo un ejercicio académico; es la base del rendimiento del material.

Al caracterizar estas películas de óxido, los investigadores pueden establecer modelos experimentales para usar óxidos naturales como sustratos de nucleación. Esto conduce a una mejor comprensión de cómo se forman e interactúan los compuestos intermetálicos dentro de la aleación.

Capacidades de observación avanzadas

Captura de perfiles e imágenes en tiempo real

Más allá del control atmosférico, estos hornos a menudo están equipados con sistemas de imágenes de alta resolución.

Esto permite la captura en tiempo real de los perfiles de las gotas a medida que la aleación se funde sobre un sustrato cerámico. Puede visualizar los cambios en la geometría del fundido a medida que ocurren, en lugar de depender únicamente del análisis post-mortem.

Cuantificación de las características de humectación

Las capacidades de imagen permiten la medición precisa de los ángulos de contacto.

Estos datos son críticos para evaluar las características de humectación del material. Por ejemplo, permiten a los investigadores evaluar cómo el aluminio fundido interactúa con materiales de filtración, como el óxido de manganeso, lo cual es vital para la eficiencia de la filtración industrial.

Comprensión de las compensaciones

Condiciones idealizadas frente a la realidad industrial

Si bien estos hornos ofrecen precisión, crean un entorno "perfecto" que rara vez existe en una planta de producción.

Los datos recopilados en condiciones de alto vacío o de gas inerte estrictamente controlado representan una línea de base teórica. Debe tener en cuenta el hecho de que la fundición en el mundo real implica fluctuaciones y contaminantes que un horno de laboratorio podría excluir intencionalmente.

Escala y complejidad

Estos sistemas generalmente están diseñados para la preparación de muestras a pequeña escala.

Si bien son excelentes para desarrollar aleaciones especiales para campos exigentes como las industrias aeroespacial y nuclear, escalar estos parámetros de oxidación precisos a la producción en masa requiere una cuidadosa traducción de los datos.

Elegir la opción correcta para su objetivo

Para maximizar la utilidad de estos hornos, alinee sus capacidades con sus objetivos de investigación específicos:

- Si su enfoque principal es la Investigación Fundamental: Utilice los controles precisos de oxígeno y humedad para mapear los diagramas de fases de las transiciones de óxido (de amorfo a cristalino).

- Si su enfoque principal es el Procesamiento de Materiales: Aproveche las imágenes de alta resolución para medir ángulos de contacto y optimizar agentes humectantes o de filtración.

- Si su enfoque principal es el Desarrollo de Aleaciones: Utilice condiciones de vacío a alta temperatura para preparar muestras de alta pureza para pruebas en aplicaciones críticas como la aeroespacial.

Controle el entorno y controlará el rendimiento futuro del material.

Tabla resumen:

| Variable de investigación | Papel de los hornos controlados | Perspicacia clave generada |

|---|---|---|

| Control atmosférico | Regula la presión parcial de oxígeno y la humedad | Simula escenarios de producción industrial |

| Transición de óxido | Monitorea los cambios de fase de amorfo a cristalino ($\gamma$-Al2O3) | Mapea la cinética de nucleación y crecimiento |

| Interacción de fusión | Imágenes en tiempo real de perfiles de gotas sobre sustratos | Cuantifica la humectación y los ángulos de contacto |

| Pureza del material | Entorno de alto vacío para la preparación de aleaciones | Esencial para grados aeroespaciales y nucleares |

Optimice su investigación de aleaciones con KINTEK

La precisión en el comportamiento de la oxidación del aluminio requiere un control ambiental inflexible. Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos de alto rendimiento de inducción al vacío, de atmósfera controlada, de tubo y mufla, todos personalizables para satisfacer sus necesidades de laboratorio únicas. Ya sea que esté modelando transiciones de fase o desarrollando materiales aeroespaciales de alta pureza, nuestros sistemas brindan la estabilidad y precisión que sus datos merecen.

¿Listo para mejorar el rendimiento de su material? ¡Contáctenos hoy para discutir su solución de horno personalizado!

Guía Visual

Referencias

- Gábor Gyarmati, Ján Erdélyi. Intermetallic Phase Control in Cast Aluminum Alloys by Utilizing Heterogeneous Nucleation on Oxides. DOI: 10.3390/met15040404

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué se requiere la fusión múltiple para las aleaciones TNZTSF? Logre una homogeneidad total con elementos refractarios

- ¿Por qué un horno de arco de vacío está equipado con una función de volteo para fundir TixNbMoTaW? Lograr la homogeneidad de la aleación

- ¿Cómo afecta la frecuencia de la corriente alterna al calentamiento por inducción? Domine la profundidad de calentamiento para cualquier aplicación

- ¿Cuáles son las características clave de un horno de inducción de media frecuencia? Desbloquee un procesamiento de metales más rápido y limpio

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las funciones principales de un horno de fusión por inducción de alto vacío? Esencial para el procesamiento de superaleaciones CM186LC

- ¿Cuál es el papel de un horno VIM a escala de laboratorio para el acero bainítico libre de carburos? Desarrollo de lingotes de alta pureza

- ¿Cuál es la función de un horno VIM para superaleaciones de níquel? Fusión segura de alta pureza para un rendimiento extremo