En el calentamiento por inducción, la frecuencia es el control principal para determinar dónde se genera el calor dentro de un material. La frecuencia de la corriente alterna (CA) dicta directamente la profundidad de penetración del calor. Las frecuencias altas crean calor superficial y poco profundo, mientras que las frecuencias bajas penetran más profundamente en la pieza.

Elegir la frecuencia correcta no se trata de hacer algo "más caliente", sino de controlar con precisión dónde se genera ese calor. Toda la eficiencia y el éxito de un proceso de inducción, desde el endurecimiento superficial de un engranaje hasta la fusión de un crisol de metal, dependen de igualar la frecuencia con el material y el resultado deseado.

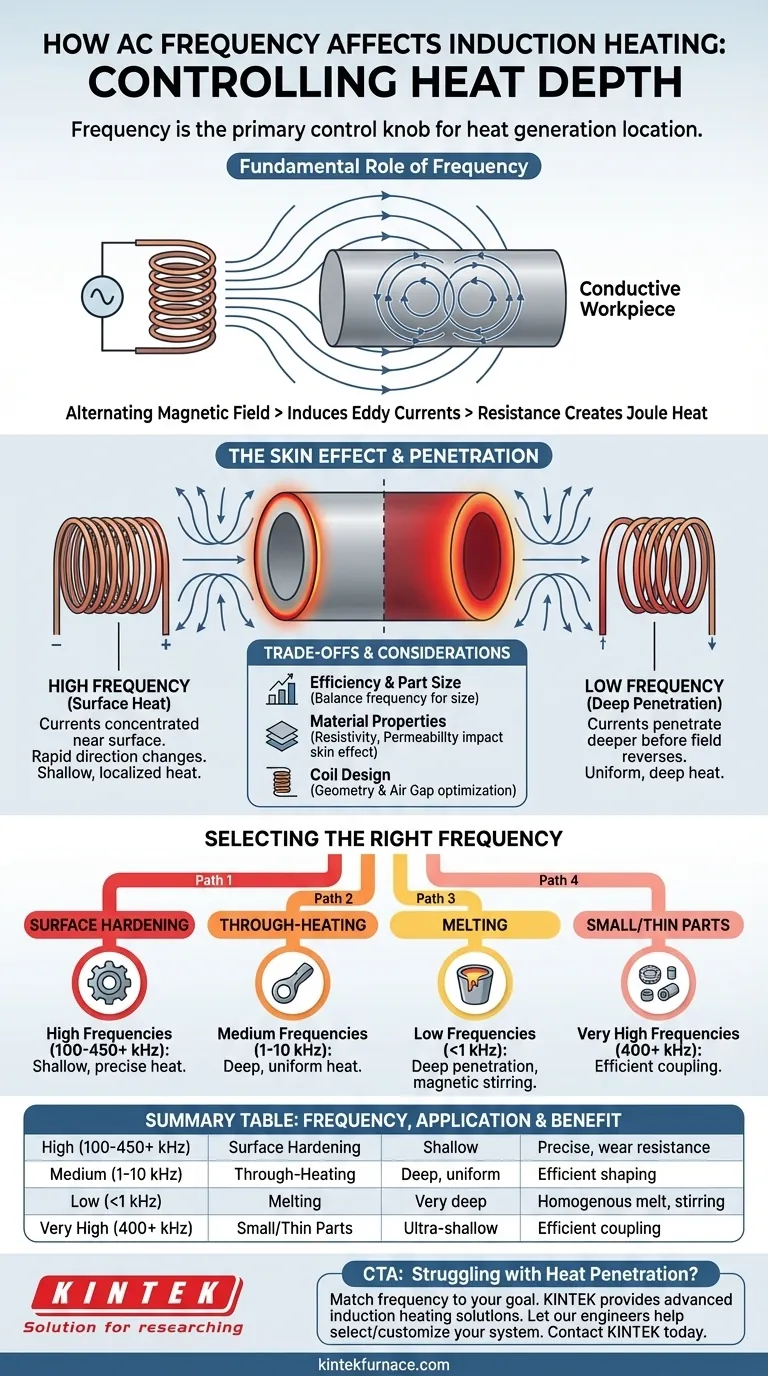

El papel fundamental de la frecuencia

Para comprender cómo la frecuencia controla el calor, primero debemos observar el mecanismo central de la inducción. Este proceso se basa en crear un campo magnético cambiante para generar calor sin ningún contacto físico.

La fuente: El campo magnético alterno

Un sistema de calentamiento por inducción comienza con una bobina conectada a una fuente de alimentación de corriente alterna. A medida que la CA fluye a través de esta bobina, genera un campo magnético potente y que cambia rápidamente a su alrededor.

Inducción de corrientes parásitas (eddy currents)

Cuando una pieza de trabajo conductora, como una pieza de acero, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas dentro de la pieza. Estas corrientes circulantes se conocen como corrientes parásitas (eddy currents).

La resistencia crea calor

El material de la pieza de trabajo tiene una resistencia natural al flujo de estas corrientes parásitas. Esta resistencia crea fricción para los electrones, lo que resulta en un calor intenso y localizado, un principio conocido como calentamiento Joule.

Cómo la frecuencia gobierna la penetración del calor: El efecto piel

La frecuencia de la CA no es solo un detalle de fondo; es el factor crítico que dicta el comportamiento de las corrientes parásitas debido a un fenómeno llamado efecto piel.

¿Qué es el efecto piel?

El efecto piel es la tendencia de la corriente alterna a concentrarse cerca de la superficie de un conductor. Las corrientes parásitas inducidas son más fuertes en la superficie exterior de la pieza de trabajo y su densidad disminuye exponencialmente hacia el centro.

Frecuencias altas: Concentración de calor en la superficie

Las frecuencias más altas hacen que el campo magnético cambie de dirección más rápidamente. Esto obliga a las corrientes parásitas inducidas a fluir en una capa muy delgada en la superficie del material, ya que no tienen tiempo de penetrar más profundamente antes de que el campo se invierta.

El resultado es un calentamiento rápido y concentrado en una zona superficial. Esto es ideal para aplicaciones como el endurecimiento superficial (case hardening), donde se necesita una superficie dura y resistente al desgaste mientras el núcleo de la pieza permanece tenaz y dúctil.

Frecuencias bajas: Impulsando el calor más profundamente

Las frecuencias más bajas crean un campo magnético que se invierte más lentamente. Esto da a las corrientes parásitas más tiempo para superar la impedancia del material y penetrar más profundamente en la pieza antes de disminuir.

Esto produce una distribución de calor más profunda y uniforme. Es el método preferido para aplicaciones de calentamiento total (through-heating) como forja, conformado o precalentamiento de piezas para soldadura. También se utiliza para fundir grandes volúmenes de metal.

Comprensión de las compensaciones y consideraciones

Seleccionar una frecuencia es un acto de equilibrio que implica más que solo la profundidad de calor deseada. La eficiencia y las propiedades del material son igualmente importantes.

Eficiencia y tamaño de la pieza

Para que la energía se transfiera eficientemente de la bobina a la pieza de trabajo, la frecuencia debe ser apropiada para el tamaño de la pieza. Una frecuencia demasiado baja para una pieza muy pequeña se "acoplará" mal, lo que provocará un calentamiento ineficiente, ya que el campo magnético la atraviesa con poca interacción.

Por el contrario, usar una frecuencia muy alta en una pieza masiva destinada al calentamiento total es muy ineficiente. Desperdiciará energía sobrecalentando la superficie mientras el núcleo permanece frío.

Propiedades del material

La resistividad eléctrica y la permeabilidad magnética del material también influyen en el efecto piel. Los materiales altamente conductores como el cobre requieren consideraciones de frecuencia diferentes a las de materiales menos conductores como el acero para lograr la misma profundidad de calentamiento.

Diseño de la bobina y acoplamiento

El diseño de la bobina de inducción está intrínsecamente ligado a la frecuencia. La geometría de la bobina y su distancia a la pieza de trabajo (el "espacio de aire") deben optimizarse para crear un campo magnético fuerte y consistente para la frecuencia y aplicación elegidas.

Selección de la frecuencia correcta para su aplicación

Su elección de frecuencia debe estar impulsada enteramente por el objetivo de su proceso de calentamiento. Los sistemas pueden variar desde baja frecuencia (frecuencia de línea de 50/60 Hz) hasta media (1-10 kHz) y alta frecuencia (más de 100 kHz hasta el rango de MHz).

- Si su enfoque principal es el endurecimiento superficial o superficial: Utilice frecuencias altas (típicamente 100 kHz a 450 kHz+) para crear una zona de calor superficial y precisa.

- Si su enfoque principal es el calentamiento total para forja o conformado: Utilice frecuencias bajas a medias (típicamente 1 kHz a 10 kHz) para impulsar el calor uniformemente hacia el interior de la pieza.

- Si su enfoque principal es la fusión de grandes volúmenes de metal: Utilice frecuencias muy bajas (por debajo de 1 kHz) para asegurar una penetración profunda y crear un efecto de agitación magnética para una fusión homogénea.

- Si su enfoque principal es calentar piezas muy pequeñas o delgadas: Utilice frecuencias muy altas (400 kHz o más) para asegurar que la energía se acople eficientemente con la pequeña masa.

Dominar el control de la frecuencia es la clave para desbloquear la precisión, la velocidad y la eficiencia del calentamiento por inducción.

Tabla de resumen:

| Rango de frecuencia | Aplicación principal | Penetración del calor | Beneficio clave |

|---|---|---|---|

| Alta (100 kHz - 450 kHz+) | Endurecimiento superficial/de capa | Superficial, poco profundo | Calor preciso y localizado para resistencia al desgaste |

| Media (1 kHz - 10 kHz) | Calentamiento total (Forja, Conformado) | Profundo, uniforme | Calentamiento eficiente del núcleo para dar forma |

| Baja (Menos de 1 kHz) | Fusión de grandes volúmenes | Muy profundo | Fusión homogénea con efecto de agitación |

| Muy alta (400 kHz+) | Calentamiento de piezas pequeñas/delgadas | Ultra-superficial | Acoplamiento eficiente con masa pequeña |

¿Tiene dificultades para lograr la penetración de calor adecuada para su proceso? La clave para un calentamiento por inducción eficiente y preciso radica en igualar la frecuencia con su material específico y el objetivo de la aplicación. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de calentamiento por inducción. Ya sea que necesite un sistema para endurecimiento superficial, calentamiento profundo total o fusión, nuestra experiencia garantiza un control de frecuencia óptimo para sus requisitos únicos.

Permita que nuestros ingenieros le ayuden a seleccionar o personalizar el sistema perfecto. Contacte a KINTEK hoy mismo para discutir cómo nuestras soluciones de hornos de alta temperatura pueden mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores