En esencia, un horno de inducción de media frecuencia se define por su excepcional eficiencia, sus capacidades de calentamiento rápido y su control preciso de la temperatura. Estos hornos funcionan utilizando una fuente de alimentación de media frecuencia, típicamente entre 200 Hz y 2500 Hz, para fundir o calentar metales rápidamente con un mínimo desperdicio de energía, lo que resulta en un sistema compacto y altamente productivo.

La verdadera ventaja de un horno de media frecuencia no es solo una característica, sino cómo su tecnología subyacente —que genera calor directamente dentro del propio metal— crea un proceso que es fundamentalmente más rápido, más controlable y más eficiente que los métodos de calentamiento tradicionales.

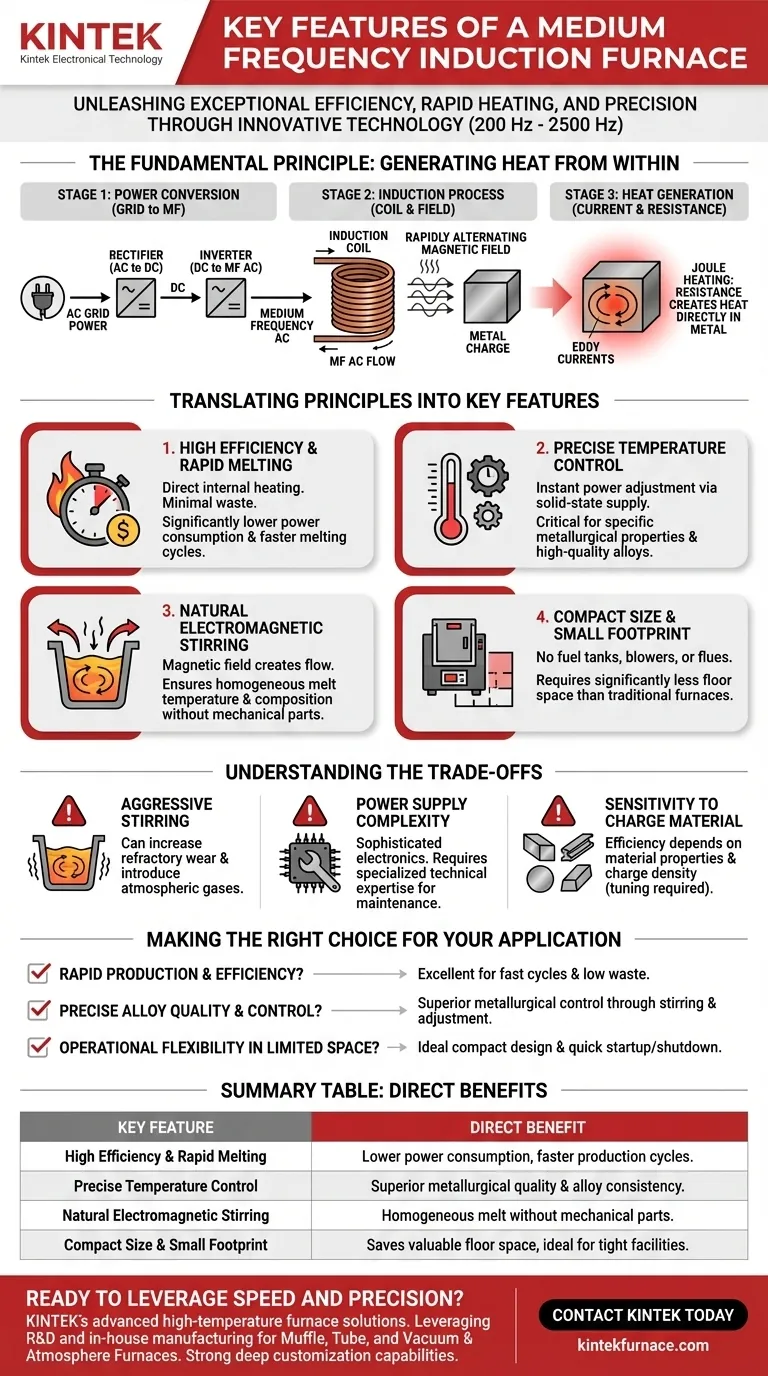

El Principio Fundamental: Cómo la Inducción Genera Calor

Para comprender las características, primero debe comprender el principio fundamental. Un horno de inducción no quema combustible ni utiliza elementos calefactores externos para fundir la carga. En cambio, convierte el metal en su propia fuente de calor.

De la Energía de la Red al Campo Magnético

El proceso comienza convirtiendo la corriente alterna (CA) trifásica estándar de la red en corriente continua (CC). Esta CC se alimenta luego a un inversor, que la convierte de nuevo en una corriente alterna monofásica de alta corriente, pero a una frecuencia mucho más alta, "media". Esta energía especialmente acondicionada se envía a la bobina de inducción.

Inducción de la Corriente de Foucault

Esta corriente alterna de media frecuencia que fluye a través de la bobina de inducción de cobre genera un campo magnético potente y rápidamente alterno dentro de la bobina. Cuando se coloca un material conductor como el metal dentro de este campo, las líneas de fuerza magnéticas atraviesan el metal, induciendo potentes corrientes eléctricas dentro de él. Estas se conocen como corrientes de Foucault.

La Resistencia Crea Calor

Las corrientes de Foucault inducidas no son útiles por sí solas. Sin embargo, a medida que estas corrientes circulan a través del metal, encuentran la resistencia eléctrica natural del material. Esta resistencia al flujo de electrones genera un calor inmenso y rápido en todo el metal, un fenómeno conocido como calentamiento Joule.

Traduciendo Principios en Características Clave

La física del calentamiento por inducción conduce directamente a las características más valoradas del horno. Cada característica es una consecuencia directa de la generación de calor dentro del propio metal.

Alta Eficiencia y Fusión Rápida

Debido a que el calor se genera directamente dentro del material objetivo, la transferencia de energía es extremadamente eficiente. Hay muy poco calor residual que se pierde en el ambiente circundante en comparación con un horno de combustible, donde el calor debe transferirse de una llama, a través de un crisol y al metal. Este calentamiento directo resulta en un consumo de energía significativamente menor y ciclos de fusión mucho más rápidos.

Control Preciso de la Temperatura

La cantidad de calor generado es directamente proporcional a la potencia suministrada a la bobina de inducción. La fuente de alimentación de estado sólido puede ajustar esta potencia de forma prácticamente instantánea. Esto permite un control de temperatura excepcionalmente preciso y sensible, lo cual es crítico para producir aleaciones de alta calidad con propiedades metalúrgicas específicas.

Acción de Agitación Natural

El potente campo magnético y el flujo de corrientes de Foucault crean un efecto de agitación natural dentro del baño de metal fundido. Esta agitación electromagnética asegura que la masa fundida sea homogénea tanto en temperatura como en composición química, lo cual es esencial para crear aleaciones uniformes sin necesidad de agitación mecánica.

Tamaño Compacto y Pequeña Huella

Los hornos de inducción no requieren tanques de almacenamiento de combustible, sopladores de combustión o extensos conductos de escape. Los componentes principales son el gabinete de la fuente de alimentación y el cuerpo del horno (bobina y crisol). Esto resulta en un sistema mucho más compacto y liviano que requiere significativamente menos espacio en el suelo que un horno de fundición tradicional de la misma capacidad.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología está exenta de limitaciones. La objetividad requiere reconocer las ventajas y desventajas asociadas con la inducción de media frecuencia.

La Agitación Puede Ser Agresiva

Aunque la agitación electromagnética suele ser un beneficio, puede ser demasiado vigorosa para ciertas aplicaciones. Una agitación excesivamente agresiva puede aumentar el desgaste del refractario en el revestimiento del crisol y puede introducir gases atmosféricos en la masa fundida, lo cual es indeseable para algunas aleaciones sensibles.

Complejidad de la Fuente de Alimentación

La fuente de alimentación de alta frecuencia es un equipo electrónico sofisticado. Aunque es fiable, la resolución de problemas y la reparación requieren conocimientos técnicos especializados que pueden no estar fácilmente disponibles. Esto contrasta con los sistemas más simples basados en combustible, que a menudo pueden mantenerse con conocimientos mecánicos generales.

Sensibilidad al Material de Carga

La eficiencia del calentamiento por inducción depende de la resistividad eléctrica y las propiedades magnéticas del material que se calienta. El sistema debe ajustarse correctamente para la carga específica. Además, la carga inicial debe ser lo suficientemente densa como para acoplarse eficazmente con el campo magnético; la chatarra muy suelta puede fundirse de manera ineficiente al principio.

Tomando la Decisión Correcta para Su Aplicación

La selección de la tecnología de horno adecuada depende completamente de sus objetivos operativos.

- Si su enfoque principal es la producción rápida y la eficiencia energética: Los ciclos de fusión rápidos y el bajo desperdicio de energía de un horno de media frecuencia lo convierten en una excelente opción.

- Si su enfoque principal es la calidad precisa de la aleación y el control de la temperatura: La agitación inherente y el ajuste instantáneo de la potencia proporcionan un control metalúrgico superior a la mayoría de los otros métodos.

- Si su enfoque principal es la flexibilidad operativa en un espacio limitado: Su diseño compacto y sus ciclos rápidos de arranque/parada son ideales para programas de producción variados.

Al comprender que un horno de media frecuencia utiliza la propia resistencia del metal para crear calor, puede aprovechar al máximo sus ventajas para un procesamiento más limpio, rápido y controlado.

Tabla Resumen:

| Característica Clave | Beneficio Directo |

|---|---|

| Alta Eficiencia y Fusión Rápida | Menor consumo de energía, ciclos de producción más rápidos. |

| Control Preciso de la Temperatura | Calidad metalúrgica superior y consistencia de la aleación. |

| Agitación Electromagnética Natural | Fusión homogénea sin piezas mecánicas. |

| Tamaño Compacto y Pequeña Huella | Ahorra valioso espacio en el suelo, ideal para instalaciones ajustadas. |

¿Listo para aprovechar la velocidad y precisión de un horno de media frecuencia para su laboratorio o fundición?

Las avanzadas soluciones de hornos de alta temperatura de KINTEK están diseñadas para el rendimiento. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios tecnología de hornos avanzada. Nuestra línea de productos, que incluye hornos de mufla, tubulares y de vacío y atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Contacte con KINTEL hoy mismo para discutir cómo una solución de horno de inducción personalizada puede mejorar su eficiencia y calidad de producto.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza