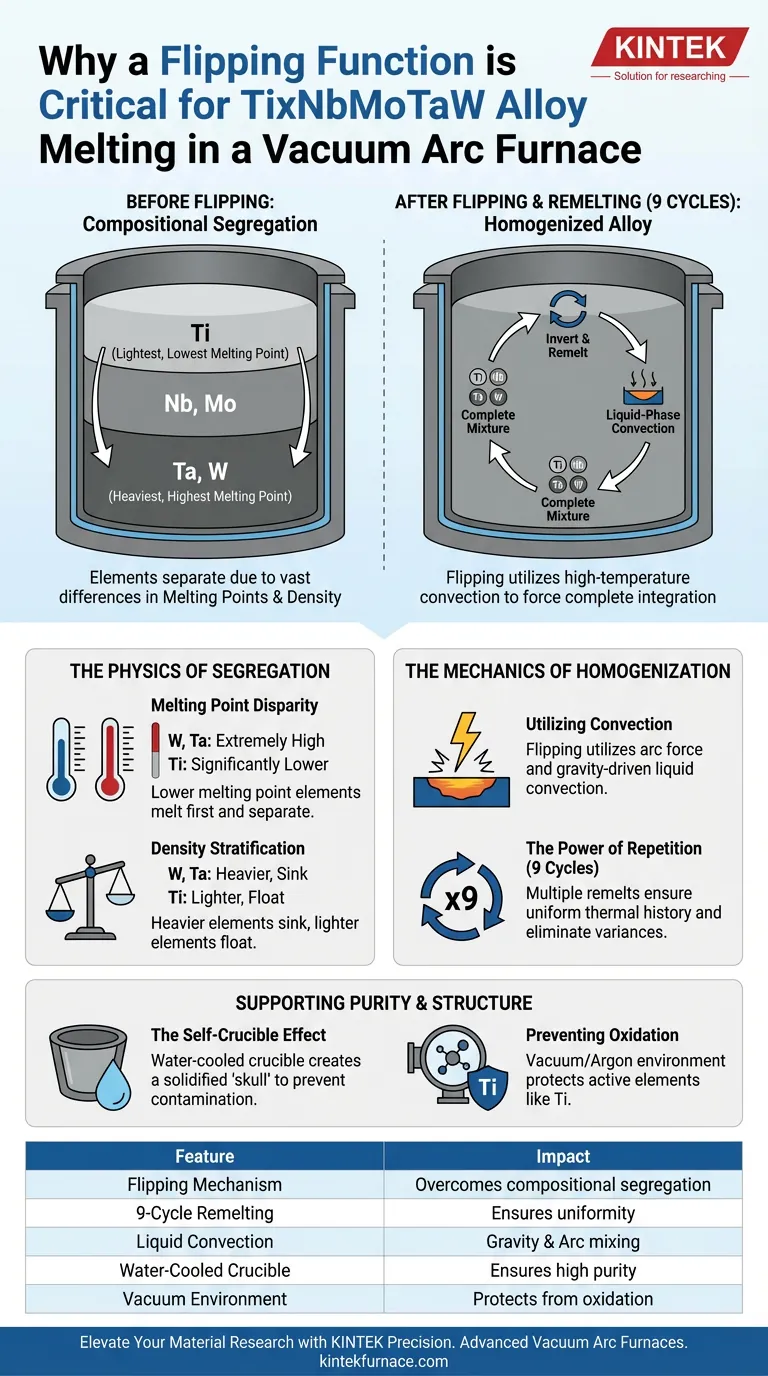

La función de volteo es el mecanismo crítico para superar la segregación composicional. Dado que la aleación TixNbMoTaW consta de elementos refractarios con puntos de fusión muy diferentes, un solo paso da como resultado una mezcla desigual donde los elementos no se integran completamente. Al voltear el crisol y volver a fundir el lingote, típicamente hasta nueve veces, el sistema utiliza la convección de fase líquida a alta temperatura para forzar una mezcla completa, asegurando la uniformidad química y microestructural requerida para aplicaciones de alto rendimiento.

Las aleaciones refractarias de alta entropía son inherentemente propensas a la separación debido a las extremas variaciones en las propiedades físicas de sus elementos constituyentes. El mecanismo de volteo transforma el proceso de fusión de un simple evento de fusión en un ciclo de mezcla repetido, asegurando que las diferentes densidades y puntos de fusión se igualen en todo el lingote.

La Física de la Segregación

Disparidad del Punto de Fusión

TixNbMoTaW es una aleación refractaria de alta entropía, lo que significa que contiene elementos como Tungsteno (W) y Tantalio (Ta) que tienen puntos de fusión extremadamente altos.

Por el contrario, el Titanio (Ti) tiene un punto de fusión significativamente más bajo. Sin intervención mecánica, los elementos de menor punto de fusión pueden fundirse y separarse antes de que los elementos refractarios se fusionen por completo, lo que lleva a una severa segregación composicional.

Estratificación de Densidad

Más allá de las temperaturas de fusión, estos elementos poseen diferentes densidades atómicas.

Durante una fusión estática, los elementos más pesados se hunden naturalmente mientras que los elementos más ligeros flotan. Si el lingote se solidifica sin ser invertido y vuelto a fundir, el material final presentará macro-segregación, lo que resultará en propiedades mecánicas inconsistentes en toda la muestra.

La Mecánica de la Homogeneización

Utilización de la Convección

El horno de arco de vacío utiliza arcos eléctricos para generar calor, pero la fuerza del arco por sí sola a menudo es insuficiente para mezclar una masa estática de metal líquido pesado.

Voltear el lingote permite que el sistema utilice la convección de fase líquida de manera más efectiva. Al invertir el lingote sólido y volver a fundirlo, se fuerza mecánicamente que la parte "inferior" previamente solidificada se convierta en la "superior", sometiéndola a la energía directa del arco y a la mezcla impulsada por la gravedad.

El Poder de la Repetición

Lograr una verdadera homogeneidad en TixNbMoTaW rara vez es un proceso de un solo paso.

Según los protocolos estándar para esta aleación específica, el lingote se vuelve a fundir típicamente nueve veces. Esta repetición asegura que cada región de la aleación experimente la misma historia térmica, eliminando efectivamente las variaciones químicas tanto a escala macroscópica como microscópica.

Apoyo a la Pureza y la Estructura

El Efecto de Autocrisol

El horno utiliza un crisol de cobre refrigerado por agua, que disipa rápidamente el calor para crear una "corteza" o capa solidificada entre la fusión y la pared del crisol.

Esto evita que la aleación fundida reaccione con el material del crisol, asegurando una alta pureza. Sin embargo, este enfriamiento rápido puede congelar la segregación en su lugar, lo que hace que la función de volteo y refusión sea aún más esencial para romper esas estructuras solidificadas iniciales.

Prevención de la Oxidación

Si bien el volteo asegura la mezcla, el entorno de vacío preserva la química.

Elementos activos como el Titanio son muy susceptibles a la oxidación a estas temperaturas. El vacío o la atmósfera de argón de alta pureza protegen estos elementos durante el prolongado proceso de fusión multiciiclo requerido para la homogeneización.

Comprender las Compensaciones

Eficiencia del Proceso vs. Calidad del Material

La principal compensación de este método es el consumo de tiempo y energía.

Fundir un lingote nueve veces aumenta drásticamente el tiempo de ciclo en comparación con la producción de aleaciones estándar. Sin embargo, para aleaciones refractarias de grado de investigación, esta ineficiencia es un costo necesario para lograr datos utilizables; una muestra segregada invalida cualquier prueba de propiedades mecánicas intrínsecas.

Limitaciones de la Velocidad de Enfriamiento

El crisol refrigerado por agua promueve una microestructura fina pero crea un fuerte gradiente térmico.

Si bien esto es generalmente positivo para la resistencia, significa que la ventana para la mezcla líquida es corta antes de que ocurra la solidificación. Si la función de volteo se utiliza de forma insuficiente (por ejemplo, menos de cuatro ciclos), el centro del lingote puede permanecer químicamente distinto de la superficie.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la calidad de su aleación TixNbMoTaW, adapte su proceso a sus requisitos específicos:

- Si su enfoque principal es la Uniformidad Química: Priorice un alto número de ciclos de refusión (9+ para esta aleación específica) para superar la segregación impulsada por la densidad.

- Si su enfoque principal es la Pureza: Asegúrese de que su sistema de vacío y purga de argón sean impecables, ya que el tiempo de procesamiento prolongado aumenta la ventana para una posible oxidación.

- Si su enfoque principal es el Tamaño Microestructural: Confíe en el enfriamiento rápido del crisol de cobre, pero verifique que esta rápida solidificación no haya atrapado partículas refractarias sin fundir.

Al aprovechar la función de volteo para impulsar la convección repetida, convierte una mezcla caótica de elementos en un material único y de alto rendimiento.

Tabla Resumen:

| Característica | Impacto en la Producción de Aleaciones TixNbMoTaW |

|---|---|

| Mecanismo de Volteo | Supera la segregación composicional al invertir el lingote para refusión. |

| Refusión de 9 Ciclos | Asegura la uniformidad química y microestructural en todas las regiones de la aleación. |

| Convección de Líquido | Mezcla de elementos con puntos de fusión dispares impulsada por la gravedad y el arco. |

| Crisol Refrigerado por Agua | Crea una 'corteza' para prevenir la contaminación y asegurar alta pureza. |

| Entorno de Vacío | Protege elementos activos como el Ti de la oxidación durante largos ciclos de fusión. |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr una homogeneidad perfecta en aleaciones refractarias de alta entropía como TixNbMoTaW requiere equipos especializados diseñados para condiciones extremas. Respaldado por I+D experto y fabricación de clase mundial, KINTEK proporciona avanzados Hornos de Arco de Vacío, Sistemas de Mufla, Tubo, Rotativos y CVD adaptados para aplicaciones de laboratorio a alta temperatura.

Nuestros sistemas son totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas, asegurando que cada fusión logre la pureza y uniformidad que su investigación exige. ¡Contáctenos hoy mismo para optimizar la producción de su aleación!

Guía Visual

Referencias

- Ruisheng Zhao, Chao Chang. Microstructure and Mechanical Properties of TixNbMoTaW Refractory High-Entropy Alloy for Bolt Coating Applications. DOI: 10.3390/coatings15020120

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué se utilizan sensores FBG en lugar de termopares para el calentamiento por inducción? Logre un monitoreo de precisión libre de EMI

- ¿Por qué es necesario un entorno de gas argón de protección en el sistema de fundición por agitación? Asegurar Composites de Al2214 de Alta Pureza

- ¿Qué impacto tiene una solera de cobre refrigerada por agua en la calidad de las aleaciones de Ti–Mo–Fe? Mejora la pureza y la microestructura

- ¿Cuál es la función principal de un horno de fusión por arco? Homogeneización Maestra de Lingotes de Aleaciones a Base de Fe

- ¿Para qué se utiliza un horno de inducción? Logre una fusión de metales limpia y eficiente

- ¿Cuál es el papel del horno de arco de vacío en la síntesis de aleaciones de alta entropía TixNbMoTaW? Pasos clave para la preparación de aleaciones refractarias

- ¿Cuáles son las ventajas de los hornos de inducción para fusión en el procesamiento de metales? Aumente la eficiencia, la calidad y la seguridad

- ¿Qué papel juega la bobina de inducción en un horno de fusión por inducción? Es el motor de la fusión eficiente