En esencia, un horno de inducción se utiliza para fundir metal. Puede procesar una amplia gama de materiales, incluidos hierro y acero, cobre, aluminio y metales preciosos como el oro y la plata. El horno aprovecha la energía eléctrica limpia y eficiente para convertir el metal sólido en estado líquido para fundición, aleación o refinación adicional.

Un horno de inducción no es solo un calentador; es una herramienta metalúrgica precisa. Su función principal es fundir metales mediante inducción electromagnética, un proceso que ofrece un control, limpieza y consistencia de material superiores en comparación con los hornos tradicionales alimentados por combustible.

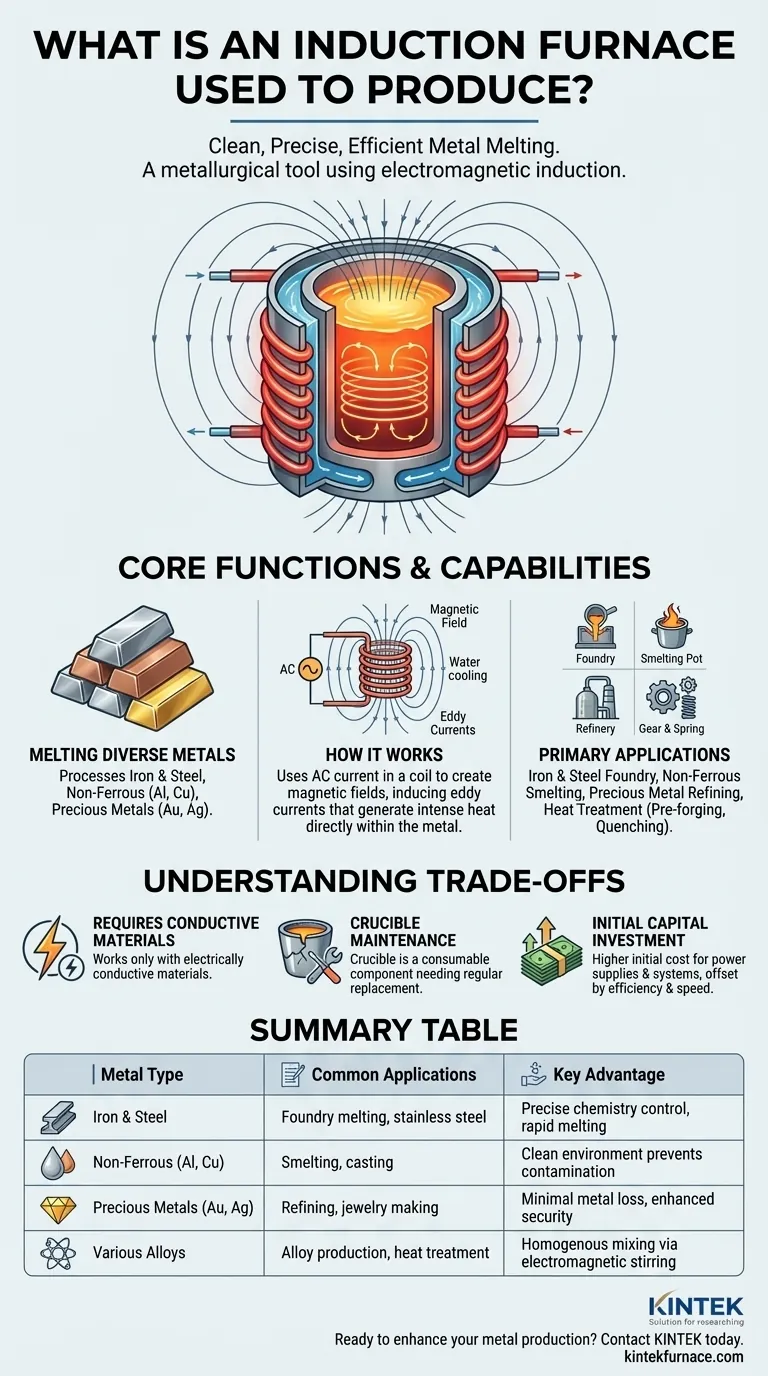

Cómo funciona un horno de inducción: el principio del calor limpio

La eficacia de la tecnología proviene de su capacidad para generar calor directamente dentro del propio metal, sin que ninguna llama externa o elemento calefactor entre en contacto. Este principio central es lo que proporciona sus ventajas únicas.

El papel del campo magnético

Un horno de inducción utiliza una bobina de cobre refrigerada por agua a través de la cual se pasa una corriente alterna (CA) de alta frecuencia. Esta corriente genera un campo magnético potente y que cambia rápidamente en el espacio dentro de la bobina, donde se coloca el metal a fundir (la "carga").

Generación de calor a través de corrientes parásitas

Este campo magnético fluctuante penetra en la carga de metal conductor e induce corrientes eléctricas dentro de ella, conocidas como corrientes parásitas (o corrientes de Foucault). A medida que estas corrientes giran a través del metal, encuentran resistencia eléctrica, lo que genera un calor inmenso y hace que el metal se funda.

El beneficio de la agitación electromagnética

Un valioso efecto secundario del campo magnético es que crea una acción de agitación dentro del baño de metal fundido. Esta mezcla natural y automática es fundamental para producir aleaciones homogéneas, asegurando que todos los elementos añadidos se distribuyan uniformemente para un producto final consistente.

Las principales aplicaciones de los hornos de inducción

La versatilidad y el control que ofrece la tecnología de inducción la hacen adecuada para una amplia gama de tareas metalúrgicas, desde la fusión a granel hasta el trabajo de alta precisión.

Fusión de hierro y acero

Los hornos de inducción son caballos de batalla en las fundiciones para fundir hierro y producir varios grados de acero, incluido el acero inoxidable. Su velocidad y capacidad para controlar la química de la fusión son esenciales para cumplir con especificaciones precisas.

Fundición de metales no ferrosos

El proceso es muy eficaz para fundir metales como el aluminio y el cobre. El ambiente de fusión limpio evita la contaminación por subproductos de la combustión, lo cual es crucial para mantener la pureza y la conductividad eléctrica de estos metales.

Refinación de metales preciosos

Para materiales de alto valor como el oro y la plata, el calentamiento por inducción es el método preferido. El control preciso de la temperatura minimiza la pérdida de metal por vaporización, y el proceso autocontenido mejora la seguridad y la trazabilidad.

Más allá de la fusión: tratamiento térmico

El calentamiento por inducción también se utiliza para aplicaciones que no implican una fusión completa. Esto incluye el calentamiento previo a la forja, donde una palanquilla de metal se lleva a una temperatura específica antes de ser moldeada, y el temple y revenido de piezas de acero para lograr la dureza deseada.

Comprensión de las compensaciones

Aunque es potente, la tecnología de inducción no es una solución universal. Comprender sus limitaciones es clave para utilizarla eficazmente.

Requisito de materiales conductores

El principio de calentamiento se basa en inducir corrientes eléctricas dentro de la carga. Por lo tanto, el material que se calienta debe ser eléctricamente conductor. Esto hace que los hornos de inducción no sean adecuados para fundir la mayoría de los materiales no conductores, como el vidrio o ciertas cerámicas, a menos que se utilice un crisol conductor para actuar como elemento calefactor.

La vida útil del crisol

El horno está revestido con un material refractario, que forma un crisol que contiene el metal fundido. Este crisol está expuesto a un estrés térmico extremo y a la erosión química del fundido. Es un componente consumible que requiere inspección regular y reemplazo periódico, lo que representa un costo operativo significativo.

Inversión de capital inicial

Las fuentes de alimentación de alta frecuencia, las bobinas de cobre diseñadas con precisión y los sistemas de refrigeración por agua requeridos hacen que el costo inicial de un horno de inducción sea mayor que el de un horno simple alimentado por combustible. Sin embargo, esto a menudo se compensa con una mayor eficiencia, tiempos de fusión más rápidos y una calidad de producto superior.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de inducción está impulsada por la necesidad de calidad, velocidad y control.

- Si su enfoque principal son las aleaciones de alta pureza o los metales preciosos: Un horno de inducción es ideal debido a su calentamiento limpio y sin contacto y su capacidad para operar en una atmósfera controlada.

- Si su enfoque principal es la fusión rápida y eficiente: El calentamiento directo de la inducción proporciona ciclos de fusión más rápidos y una mayor eficiencia energética en comparación con los métodos tradicionales.

- Si su enfoque principal es producir aleaciones homogéneas y bien mezcladas: La acción de agitación electromagnética natural garantiza un producto final uniforme y de alta calidad sin intervención mecánica.

Comprender el principio de inducción electromagnética deja claro por qué esta tecnología es una piedra angular de la metalurgia moderna y la producción de materiales de alto rendimiento.

Tabla de resumen:

| Tipo de metal | Aplicaciones comunes | Ventaja clave |

|---|---|---|

| Hierro y acero | Fusión en fundición, producción de acero inoxidable | Control preciso de la química, fusión rápida |

| No ferrosos (Al, Cu) | Fundición, moldeo | El ambiente limpio previene la contaminación |

| Metales preciosos (Au, Ag) | Refinación, fabricación de joyas | Pérdida mínima de metal, seguridad mejorada |

| Varias aleaciones | Producción de aleaciones, tratamiento térmico | Mezcla homogénea mediante agitación electromagnética |

¿Listo para mejorar su producción de metales con tecnología de fusión superior?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones térmicas avanzadas para diversos laboratorios y fundiciones. Nuestra experiencia en tecnología de hornos de alta temperatura, incluidos los sistemas de inducción, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de fusión y tratamiento térmico.

Ya sea que esté procesando metales preciosos, desarrollando nuevas aleaciones o necesite una fusión rápida y eficiente, podemos proporcionarle una solución adaptada a la calidad, la velocidad y el control.

Contacte con KINTEL hoy mismo para analizar cómo nuestras soluciones de hornos de inducción pueden beneficiar a su operación.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje