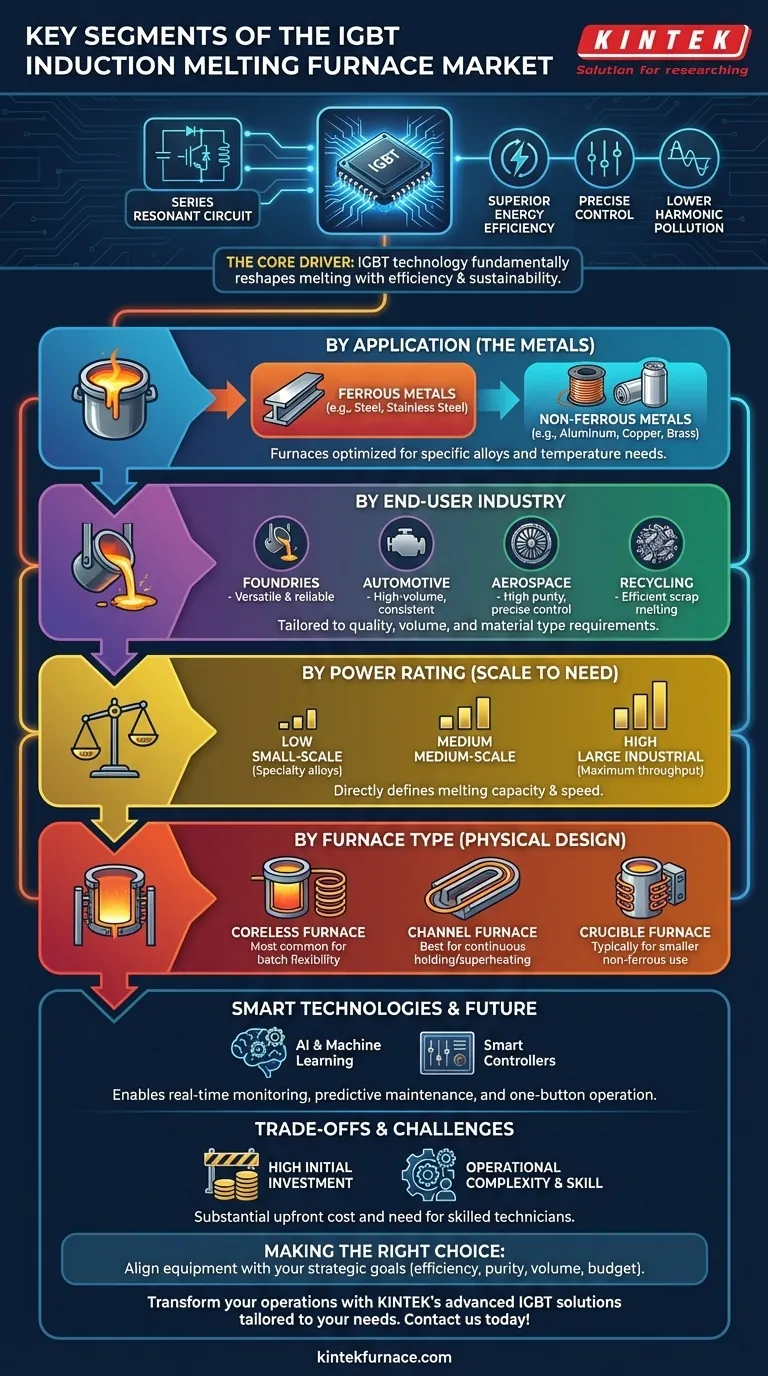

En resumen, el mercado de hornos de inducción IGBT se segmenta por su aplicación (los metales que se funden), la industria del usuario final (como fundición o automoción), su potencia nominal, el diseño específico del horno y el nivel de tecnología que incorpora. Estas categorías ayudan a definir las capacidades específicas de un horno y su lugar dentro del panorama industrial.

La conclusión principal es que, si bien estos segmentos definen la estructura del mercado, el verdadero motor del cambio es la tecnología IGBT en sí misma. Su capacidad para ofrecer una eficiencia energética superior, un control preciso y un menor impacto ambiental está remodelando fundamentalmente la forma en que las industrias abordan la fusión de metales.

¿Qué define un horno de inducción IGBT?

Un horno de inducción IGBT (Transistor Bipolar de Puerta Aislada) es una evolución moderna de la tecnología de fusión por inducción. Utiliza módulos IGBT como interruptores de alta velocidad en su fuente de alimentación.

Este diseño crea un circuito resonante en serie, que es la fuente de sus principales ventajas. A diferencia de los sistemas SCR (rectificador controlado por silicio) más antiguos, los hornos IGBT ofrecen un excelente rendimiento de arranque, velocidades de fusión más rápidas y una potencia de salida constante durante todo el proceso de fusión.

Fundamentalmente, esta tecnología produce significativamente menos contaminación armónica. Esto significa que no interrumpe la red eléctrica ni interfiere con otros equipos electrónicos sensibles en la fábrica, lo cual es un gran beneficio operativo.

Un desglose de los segmentos clave del mercado

Comprender el mercado requiere observarlo desde varios ángulos. Cada segmento refleja un aspecto diferente de la necesidad del cliente y la especificación técnica.

Por aplicación: Los metales que se funden

La función principal de un horno es fundir metal, lo que convierte a este segmento en uno crítico. Los hornos se optimizan para diferentes materiales, que se clasifican ampliamente como metales ferrosos (como acero al carbono, acero fundido y acero inoxidable) y metales no ferrosos (como cobre, aluminio y latón).

La aleación específica y la temperatura y pureza de fusión requeridas influyen directamente en la elección del horno. Por ejemplo, la salida de potencia constante de un horno IGBT es particularmente eficiente para fundir acero inoxidable, cobre y aluminio.

Por industria de usuario final: Dónde se despliegan los hornos

Diferentes industrias tienen requisitos únicos de calidad, volumen y tipo de material. Los segmentos clave de usuarios finales incluyen:

- Fundiciones: La columna vertebral del moldeo de metales, que requiere hornos versátiles y fiables.

- Automoción: Necesita producción consistente y de gran volumen para componentes de motor y chasis.

- Aeroespacial: Exige la máxima pureza y composiciones de aleación precisas, lo que hace que el control avanzado sea fundamental.

- Reciclaje: Se centra en fundir y refinar chatarra de manera eficiente, donde la eficiencia energética es primordial.

Por potencia nominal: Adaptar la escala a la necesidad

La potencia nominal, típicamente clasificada como baja, media o alta, se corresponde directamente con la capacidad de fusión y la velocidad del horno.

Un pequeño productor de aleaciones especiales utilizaría un horno de baja potencia para lotes pequeños, mientras que una gran fundición industrial requeriría un sistema de alta potencia para un rendimiento máximo.

Por tipo de horno: El diseño físico central

Si bien la fuente de alimentación es clave, la estructura física del horno también define su uso. Los tipos principales son:

- Horno sin núcleo (Coreless): El tipo más común para sistemas IGBT, que ofrece una excelente flexibilidad para fundir diferentes aleaciones en lotes.

- Horno de canal: Más adecuado para mantener y sobrecalentar grandes volúmenes de un único metal fundido de forma continua.

- Horno de crisol: Típicamente utilizado para aplicaciones no ferrosas más pequeñas.

La tecnología que impulsa el mercado

La segmentación en sí está siendo moldeada por el avance tecnológico. El cambio de los sistemas tradicionales a IGBT es una respuesta a claras demandas operativas.

La ventaja principal de IGBT

El principal impulsor de la adopción de IGBT es la eficiencia. Al mantener un factor de potencia constante y alto durante toda la fusión, estos hornos consumen menos energía y funden el metal más rápido que las tecnologías más antiguas.

Esta eficiencia, combinada con una baja distorsión armónica, aborda directamente el impulso global hacia la sostenibilidad. Las industrias son medidas cada vez más por su huella de carbono, y los sistemas energéticamente eficientes son un camino directo hacia el cumplimiento y el ahorro de costes.

El auge de las tecnologías inteligentes

El segmento más avanzado del mercado integra tecnologías inteligentes. Esto incluye controladores inteligentes para operación con un solo botón y gestión precisa de la temperatura.

Además, la integración de IA y aprendizaje automático permite la monitorización en tiempo real y el mantenimiento predictivo. Esto minimiza el tiempo de inactividad y optimiza todo el proceso de fusión, representando el futuro de la industria.

Comprensión de las compensaciones y desafíos

A pesar de los claros beneficios, la adopción de la tecnología IGBT avanzada implica consideraciones significativas que pueden ser barreras para algunos operadores.

Alta inversión inicial

El principal desafío es el alto coste inicial de los sistemas avanzados de hornos IGBT en comparación con las opciones más tradicionales. Si bien el ahorro de energía a largo plazo a menudo proporciona un fuerte retorno de la inversión, el gasto de capital inicial puede ser sustancial.

Complejidad operativa y habilidad

Estos son sistemas sofisticados. Requieren técnicos cualificados para su correcto funcionamiento, mantenimiento y solución de problemas. La complejidad tecnológica significa que una fuerza laboral bien formada es esencial para obtener todos los beneficios del equipo.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por su objetivo operativo principal.

- Si su enfoque principal es la máxima eficiencia energética y sostenibilidad: Priorice un sistema IGBT avanzado, potencialmente con un sistema de circulación de agua que utilice intercambiadores de calor para recuperar energía.

- Si su enfoque principal es fundir aleaciones diversas y de alta pureza (por ejemplo, para la industria aeroespacial): Un horno IGBT sin núcleo con un controlador inteligente para una gestión precisa del proceso es la opción ideal.

- Si su enfoque principal es la producción continua y de gran volumen de un solo metal: Un horno de canal puede ser más adecuado, pero investigue las fuentes de alimentación IGBT por sus beneficios de eficiencia.

- Si su enfoque principal es gestionar un presupuesto ajustado: Pese cuidadosamente la alta inversión inicial de un horno IGBT frente a sus menores costes operativos a largo plazo derivados del ahorro de energía y el mantenimiento reducido.

Comprender estas dinámicas de mercado le permite seleccionar una solución de fusión que no sea solo un equipo, sino un activo estratégico alineado con sus objetivos a largo plazo.

Tabla de resumen:

| Segmento | Categorías clave | Descripción |

|---|---|---|

| Aplicación | Metales ferrosos (Acero, Acero inoxidable), Metales no ferrosos (Aluminio, Cobre, Latón) | Determina la compatibilidad del material del horno y los requisitos de temperatura. |

| Industria del usuario final | Fundiciones, Automoción, Aeroespacial, Reciclaje | Refleja las necesidades específicas de producción, volumen y calidad de diferentes sectores. |

| Potencia nominal | Baja, Media, Alta | Define la capacidad de fusión y la velocidad del horno, y su idoneidad para la escala de operación. |

| Tipo de horno | Sin núcleo, Canal, Crisol | Indica el diseño físico, influyendo en la flexibilidad, el uso por lotes frente al continuo y el tipo de metal. |

| Nivel tecnológico | Estándar, Controladores inteligentes, Integración de IA | Muestra el grado de automatización, precisión de control y capacidades predictivas. |

¿Listo para transformar sus operaciones de fusión de metales con precisión y eficiencia?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de inducción IGBT adaptadas a sus necesidades únicas. Ya sea que trabaje en fundición, automoción, aeroespacial o reciclaje, nuestra experiencia en tecnología de hornos de alta temperatura —incluida la personalización profunda— garantiza que obtenga un sistema que maximice el ahorro de energía, mejore el control y reduzca el impacto ambiental.

Contáctenos hoy para discutir cómo nuestras soluciones estratégicas de fusión pueden convertirse en su ventaja competitiva a largo plazo.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza