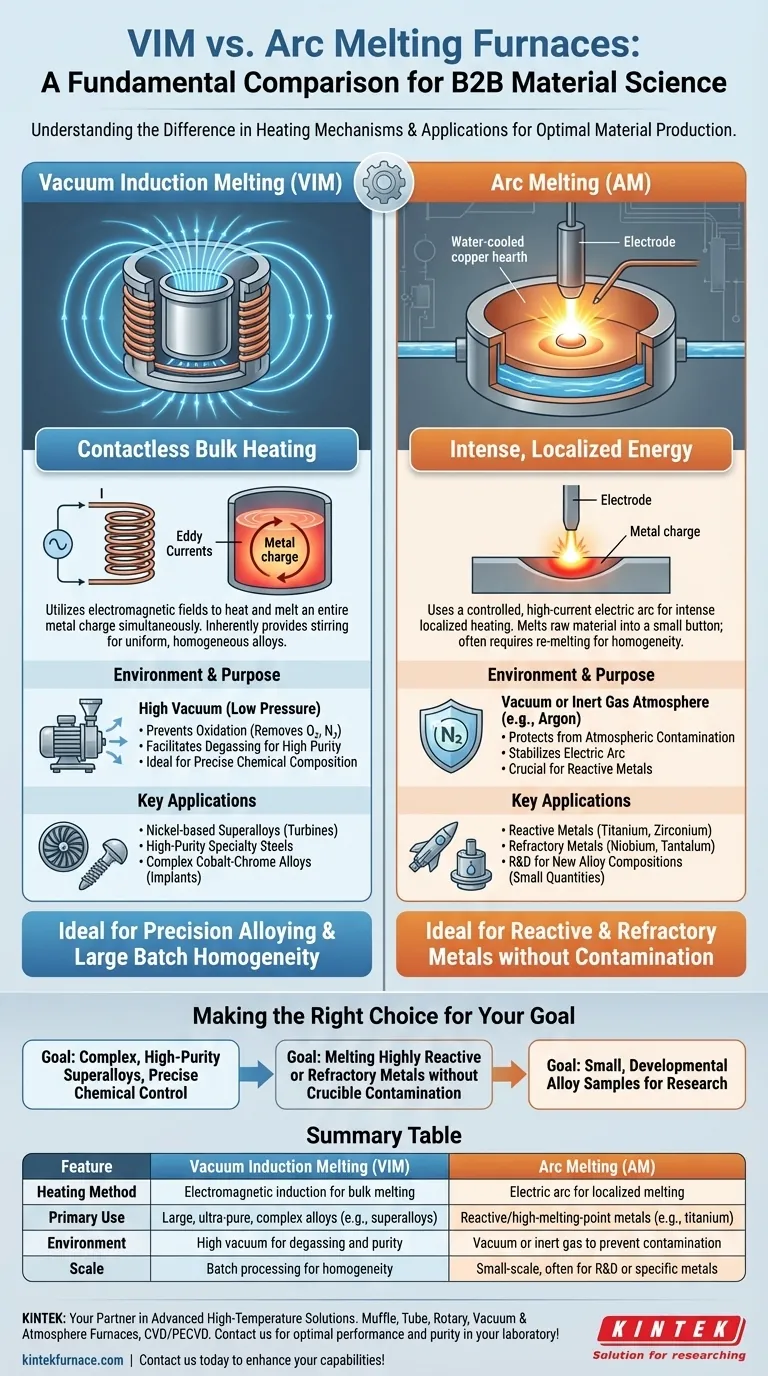

La diferencia fundamental entre la Fusión por Inducción al Vacío (VIM) y la Fusión por Arco (AM) radica en sus mecanismos de calentamiento y su propósito principal. VIM utiliza campos electromagnéticos para fundir un lote completo de metal a la vez en alto vacío, lo que lo hace ideal para crear grandes aleaciones ultra puras y complejas. En contraste, la Fusión por Arco utiliza un arco eléctrico intenso para la fusión localizada, un proceso esencial para manejar metales altamente reactivos o de alto punto de fusión que contaminarían un crisol tradicional.

Su elección entre VIM y Fusión por Arco no se trata de cuál es superior, sino de qué herramienta es la adecuada para el trabajo. La decisión depende completamente del tipo de metal con el que esté trabajando y si su objetivo es la aleación de precisión de un gran lote (VIM) o la fusión de metales reactivos sin contaminación (Fusión por Arco).

La Distinción Central: Método de Calentamiento y Escala

La forma en que se introduce el calor en el metal dicta todo el proceso, sus ventajas y sus aplicaciones ideales.

VIM: Calentamiento Masivo Sin Contacto

Un horno VIM funciona como un potente microondas altamente controlado para metales. Una corriente alterna pasa a través de una bobina de cobre, que genera un fuerte campo electromagnético.

Este campo induce potentes corrientes de Foucault dentro de la carga de metal colocada dentro de un crisol. La propia resistencia eléctrica del metal hace que se caliente y se funda desde el interior.

Debido a que toda la carga se calienta simultáneamente, este método produce una masa líquida extremadamente uniforme y homogénea. El campo electromagnético también crea una acción de agitación natural, asegurando que todos los elementos de aleación se distribuyan uniformemente.

Fusión por Arco: Energía Intensa y Localizada

La Fusión por Arco utiliza un arco eléctrico controlado de alta corriente, como un pequeño rayo, entre un electrodo y el material crudo. Este arco genera un calor increíblemente intenso y localizado, capaz de fundir metales con puntos de fusión muy altos.

Este proceso se realiza típicamente en un hogar de cobre poco profundo y refrigerado por agua. El material crudo se funde en un "botón" o pequeño lingote, solidificándose donde entra en contacto con el cobre frío sin pegarse ni reaccionar.

A diferencia de VIM, la fusión por arco no calienta todo el volumen a la vez. Para lograr una fusión homogénea, el botón resultante a menudo debe voltearse y volverse a fundir varias veces.

El Papel del Entorno de Vacío

Aunque ambos procesos a menudo utilizan vacío, lo hacen por razones ligeramente diferentes pero igualmente críticas.

Por qué VIM Requiere un Alto Vacío

El objetivo principal de VIM es producir aleaciones con la mayor pureza posible y una composición química precisa. El entorno de alto vacío (baja presión) es esencial por dos razones.

Primero, previene la oxidación al eliminar gases atmosféricos como el oxígeno y el nitrógeno que de otro modo reaccionarían con el metal fundido.

Segundo, facilita la desgasificación, extrayendo los gases disueltos del baño. Este paso de refinación es crítico para mejorar las propiedades mecánicas, como la vida a fatiga, de las aleaciones de alto rendimiento.

La Atmósfera Controlada del Horno de Arco

Los fundidores de arco también operan en vacío o, más comúnmente, en una atmósfera de gas inerte de alta pureza, como el argón, rellenada.

El propósito principal aquí es proteger la fundición de la contaminación atmosférica y estabilizar el arco eléctrico. Esto es especialmente crucial cuando se trabaja con metales reactivos como el titanio o el circonio, que absorben fácilmente oxígeno y nitrógeno, volviéndose quebradizos.

Comprensión de las Ventajas y Desventajas y Aplicaciones

Las diferencias en el calentamiento y el entorno conducen a distintas aplicaciones industriales. Elegir el incorrecto puede llevar a material contaminado o a un proceso ineficiente.

Aplicación 1: Aleación de Precisión (VIM)

VIM es el caballo de batalla para producir materiales donde la composición química exacta no es negociable. Su capacidad para crear un lote grande, homogéneo y excepcionalmente limpio de metal lo convierte en el estándar para una clase específica de materiales.

Esto incluye superaleaciones a base de níquel para turbinas de motores a reacción, aceros especiales de alta pureza y aleaciones complejas de cobalto-cromo para implantes médicos.

Aplicación 2: Metales Reactivos y Refractarios (Fusión por Arco)

La Fusión por Arco destaca donde VIM tiene dificultades: con metales altamente reactivos o con puntos de fusión extremadamente altos.

Metales como el titanio, circonio, niobio y tantalio reaccionarán y destruirán los crisoles cerámicos utilizados en los hornos VIM. El hogar de cobre refrigerado por agua de un fundidor de arco resuelve esto al contener la fundición sin ninguna reacción química. Es el método de referencia para estos materiales y para la I+D que involucra nuevas composiciones de aleaciones en pequeñas cantidades.

Una Nota sobre VAR: Lo Mejor de Ambos Mundos

En aplicaciones de alta gama, estos procesos a menudo se utilizan juntos. Un electrodo grande puede crearse primero en un horno VIM. Este electrodo se utiliza luego como material consumible en un horno de Refusión por Arco al Vacío (VAR), un tipo específico de proceso de arco, para refinar la estructura del grano y mejorar aún más la limpieza.

Tomar la Decisión Correcta para Su Objetivo

Su material dicta el proceso. Un análisis simple de su objetivo principal lo guiará a la tecnología correcta.

- Si su enfoque principal es producir superaleaciones complejas de alta pureza o aceros especiales con control químico preciso: VIM es el estándar industrial definitivo por sus capacidades de aleación y refinación a granel.

- Si su enfoque principal es fundir metales altamente reactivos (como el titanio) o metales refractarios (como el tungsteno) sin contaminación del crisol: La fusión por arco es la única opción viable debido a su uso de un hogar de cobre no reactivo.

- Si su enfoque principal es crear pequeñas muestras de aleaciones de desarrollo para investigación: Un fundidor de arco a escala de laboratorio es la herramienta más común y flexible para el trabajo.

En última instancia, seleccionar la tecnología de fusión adecuada comienza con una comprensión profunda de las propiedades fundamentales de su material.

Tabla Resumen:

| Característica | Fusión por Inducción al Vacío (VIM) | Fusión por Arco (AM) |

|---|---|---|

| Método de Calentamiento | Inducción electromagnética para fusión a granel | Arco eléctrico para fusión localizada |

| Uso Principal | Grandes aleaciones complejas, ultra puras (por ejemplo, superaleaciones) | Metales reactivos/de alto punto de fusión (por ejemplo, titanio) |

| Ambiente | Alto vacío para desgasificación y pureza | Vacío o gas inerte para prevenir la contaminación |

| Escala | Procesamiento por lotes para homogeneidad | Pequeña escala, a menudo para I+D o metales específicos |

¿Le cuesta elegir el horno adecuado para sus necesidades de fundición de metales? KINTEK se especializa en soluciones avanzadas de alta temperatura adaptadas a sus requisitos únicos. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Ya sea que trabaje con superaleaciones, metales reactivos o necesite una personalización profunda para un control experimental preciso, nuestra experiencia garantiza un rendimiento y una pureza óptimos. No permita que la selección del horno frene su innovación: contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio y alcanzar sus objetivos materiales.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear