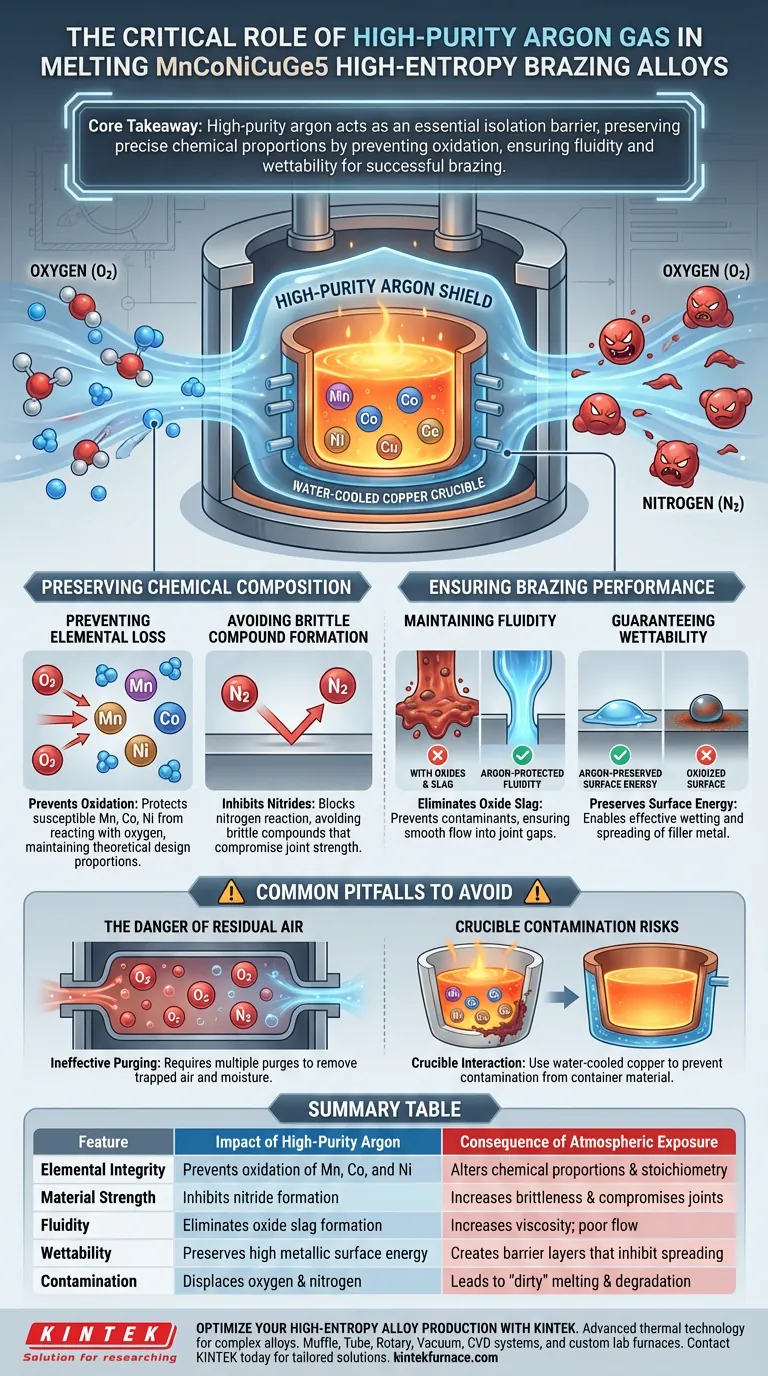

El argón de alta pureza actúa como una barrera de aislamiento esencial. Durante la fusión de las aleaciones de soldadura de alta entropía MnCoNiCuGe5, este gas inerte sirve para desplazar el oxígeno y el nitrógeno del entorno del horno. Su función principal es prevenir la oxidación de elementos activos —específicamente manganeso, cobalto y níquel— que son muy susceptibles a la degradación a temperaturas de fusión.

Conclusión Clave El éxito de una aleación de alta entropía depende completamente del mantenimiento de proporciones químicas precisas. El argón de alta pureza preserva este equilibrio teórico al prevenir la pérdida elemental a través de la oxidación, asegurando directamente la fluidez y la mojabilidad requeridas para una soldadura exitosa.

Preservación de la Composición Química

La integridad de una aleación de alta entropía reside en su compleja composición química. La etapa de fusión es el punto más vulnerable en el ciclo de producción de la aleación.

Prevención de la Pérdida Elemental

Los elementos activos dentro de la matriz MnCoNiCuGe5, particularmente el manganeso, el cobalto y el níquel, reaccionan agresivamente con el oxígeno. Si se exponen al aire durante la fusión, estos elementos se oxidarán, eliminándolos efectivamente de la matriz metálica. Esta pérdida altera las proporciones químicas de la aleación, lo que significa que el producto final ya no coincidirá con el diseño teórico.

Evitar la Formación de Compuestos Frágiles

Más allá de la simple oxidación, el nitrógeno atmosférico también puede representar una amenaza a altas temperaturas. Sin un escudo de argón, el nitrógeno puede reaccionar con el fundido para formar nitruros. Estos compuestos introducen fragilidad en la aleación, comprometiendo gravemente la resistencia mecánica de la unión final.

Garantía del Rendimiento de la Soldadura

Para que una aleación de soldadura funcione, debe comportarse de manera predecible en su estado líquido. La atmósfera utilizada durante la fusión dicta directamente este comportamiento.

Mantenimiento de la Fluidez

Los óxidos formados durante la fusión actúan como contaminantes que aumentan la viscosidad del metal fundido. Al mantener un entorno de argón de alta pureza, se previene la formación de escoria de óxido. Esto asegura que la aleación permanezca fluida y fluya libremente en el espacio de la unión durante el proceso de soldadura.

Garantía de la Mojabilidad

La mojabilidad es la capacidad del metal de aporte líquido para extenderse sobre el material base. La oxidación crea una capa de barrera que inhibe esta extensión. La atmósfera inerte de argón preserva la energía superficial metálica, asegurando que el metal de aporte pueda mojar el sustrato de manera efectiva.

Errores Comunes a Evitar

Si bien el uso de argón es estándar, la forma en que se gestiona el entorno es tan crítica como el gas en sí.

El Peligro del Aire Residual

Simplemente introducir argón en un horno a menudo es insuficiente. La cámara del horno debe ser purgada varias veces antes de la fusión para eliminar el aire residual y la humedad atrapados en el sistema. No purgar eficazmente conducirá a una fusión "sucia", incluso si el argón fluye durante el ciclo de calentamiento.

Riesgos de Contaminación del Crisol

Mientras que el argón protege la atmósfera, el recipiente de contención también juega un papel en la pureza. Se recomienda el uso de un crisol de cobre enfriado por agua junto con la fusión por arco de argón. Esto permite un enfriamiento rápido y evita que el material del crisol contamine el sensible fundido de alta entropía.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la calidad de su aleación MnCoNiCuGe5, alinee su control atmosférico con sus objetivos específicos.

- Si su enfoque principal es la Investigación Fundamental: Priorice la fiabilidad del ciclo de purga para garantizar que la estequiometría final coincida exactamente con sus cálculos teóricos.

- Si su enfoque principal es la Aplicación de Soldadura: Concéntrese en mantener una sobrepresión inerte continua para garantizar la máxima fluidez y mojabilidad en la unión final.

Un control estricto del entorno de argón no es solo una medida de seguridad; es el paso fundamental que dicta el éxito metalúrgico de la aleación.

Tabla Resumen:

| Característica | Impacto del Argón de Alta Pureza | Consecuencia de la Exposición Atmosférica |

|---|---|---|

| Integridad Elemental | Previene la oxidación de Mn, Co y Ni | Altera las proporciones químicas y la estequiometría |

| Resistencia del Material | Inhibe la formación de nitruros | Aumenta la fragilidad y compromete las uniones |

| Fluidez | Elimina la formación de escoria de óxido | Aumenta la viscosidad; pobre flujo en los espacios de unión |

| Mojabilidad | Preserva la alta energía superficial metálica | Crea capas de barrera que inhiben la extensión |

| Contaminación | Desplaza oxígeno y nitrógeno | Conduce a una fusión "sucia" y degradación de la aleación |

Optimice su Producción de Aleaciones de Alta Entropía con KINTEK

La precisión en la soldadura comienza con un entorno de fusión inflexible. KINTEK proporciona la tecnología térmica avanzada necesaria para mantener la integridad de aleaciones complejas como MnCoNiCuGe5. Con el respaldo de I+D y fabricación expertos, ofrecemos sistemas de Mufla, Tubo, Rotativos, Vacío y CVD de alto rendimiento, así como hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus requisitos únicos de atmósfera y pureza.

No permita que la oxidación comprometa su investigación o aplicaciones industriales. Contacte a KINTEK hoy para descubrir cómo nuestras soluciones de hornos a medida pueden mejorar la eficiencia de su laboratorio y su éxito metalúrgico.

Guía Visual

Referencias

- S.V. Maksymova, V.V. Voronov. Structure formation of seams using high-entropic brazing filler metal MnCoNiCuGe5. DOI: 10.21203/rs.3.rs-7260180/v1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿En qué industrias se utiliza comúnmente la máquina de fusión por inducción IGBT? Aplicaciones clave y beneficios

- ¿Cómo mejora el sistema de control de un horno de fusión por inducción la operación? Aumente la eficiencia y la precisión en la fusión de metales

- ¿Cuáles son las principales aplicaciones industriales del calentamiento por inducción? Desbloquee precisión y eficiencia en sus procesos

- ¿Por qué se utilizan tubos huecos de cobre para las bobinas del horno de inducción? Refrigeración esencial para la fusión de alta potencia

- ¿Por qué el calentamiento por inducción es más rápido que los métodos tradicionales? Logre una generación de calor instantánea e interna

- ¿Qué industrias utilizan comúnmente hornos de vacío calentados por inducción? Logre el procesamiento de materiales de alta pureza y alto rendimiento

- ¿Qué factores influyen en la eficiencia del calentamiento por inducción? Optimice su proceso para una máxima transferencia de energía

- ¿Cómo mejoran los hornos de inducción la productividad en las fundiciones? Acelere la velocidad de fusión y la automatización para un mayor rendimiento