En esencia, la máquina de fusión por inducción IGBT es una piedra angular de la metalurgia y la fabricación modernas. Se utiliza de forma más destacada en las industrias de procesamiento de metales, fundición, automoción y reciclaje. Su adopción está impulsada por su excepcional eficiencia, velocidad y el control preciso que ofrece sobre el proceso de fusión de una amplia gama de metales como acero, hierro, cobre y aluminio.

Aunque a menudo se asocia con fundiciones a gran escala, el verdadero significado de la fusión por inducción IGBT reside en su combinación de potencia y precisión. Esta tecnología es la solución ideal para cualquier proceso industrial que exija un calentamiento rápido, limpio y altamente controlable de materiales conductores.

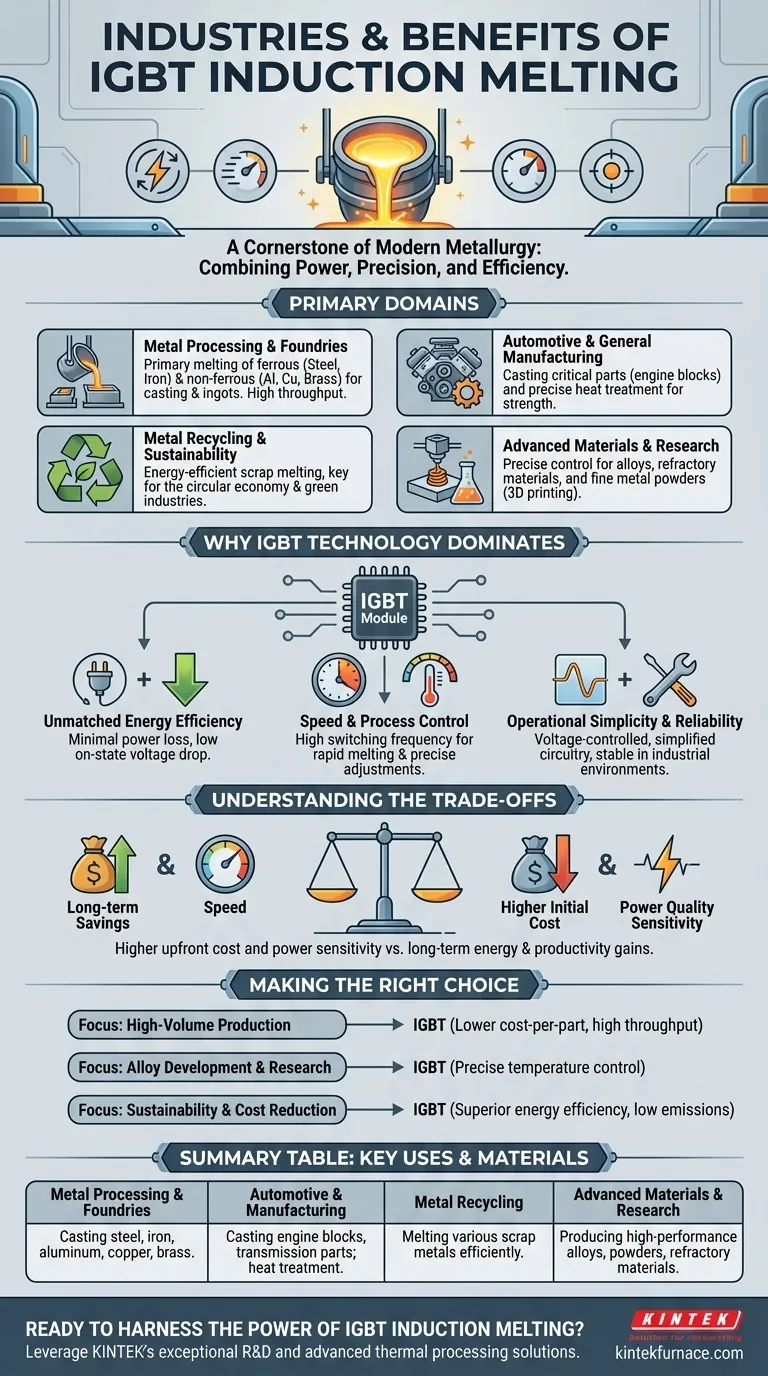

Los dominios principales de la fusión por inducción IGBT

La versatilidad de la tecnología de inducción IGBT le permite servir a varios sectores industriales críticos, desde el procesamiento de materias primas hasta la creación de productos altamente especializados.

Procesamiento de metales y fundiciones

Esta es la aplicación más común. Las fundiciones utilizan estas máquinas para la fusión primaria de metales ferrosos (como hierro y acero) y metales no ferrosos (como aluminio, cobre y latón).

El objetivo aquí es producir metal fundido de alta calidad para su colada en piezas, lingotes u otras formas semiterminadas. La velocidad de los sistemas IGBT permite un mayor rendimiento y productividad.

Automoción y fabricación general

La industria automotriz depende de la fusión por inducción para fundir bloques de motor, componentes de transmisión y otras piezas críticas.

Además de la fusión, la tecnología subyacente también se utiliza para el tratamiento térmico, un proceso que mejora la resistencia, dureza y durabilidad de los componentes metálicos después de haber sido formados.

Reciclaje de metales y sostenibilidad

Los hornos de inducción IGBT son muy eficaces para fundir chatarra metálica. Este proceso es mucho más eficiente energéticamente y más limpio que los hornos de reverbero tradicionales, lo que lo convierte en una tecnología clave en la economía circular.

Esta eficiencia también lo hace valioso en industrias "verdes", como la producción de silicio de alta pureza para paneles solares, donde minimizar el consumo de energía es crucial.

Materiales avanzados e investigación

El control preciso de la temperatura de los sistemas IGBT es esencial para aplicaciones especializadas. Esto incluye la producción de aleaciones de alto rendimiento, el procesamiento de materiales refractarios que tienen puntos de fusión extremadamente altos y la creación de polvos metálicos finos para su uso en la fabricación aditiva (impresión 3D).

Por qué la tecnología IGBT domina el calentamiento por inducción

El "IGBT" (Transistor Bipolar de Puerta Aislada) es el corazón electrónico de la máquina, y sus características son la razón principal de la adopción generalizada de esta tecnología sobre métodos más antiguos.

Eficiencia energética inigualable

Los módulos IGBT tienen una caída de tensión en estado de conducción muy baja y una disipación de potencia mínima. En términos prácticos, esto significa que se desperdicia menos energía eléctrica en forma de calor en el sistema de control, y más de ella se dirige al metal que se intenta fundir.

Velocidad y control del proceso

Los IGBT operan a una alta frecuencia de conmutación. Esto permite que el sistema transfiera energía al metal muy rápidamente, lo que resulta en tiempos de fusión más rápidos en comparación con el calentamiento por resistencia o por llama. Esta alta frecuencia también permite ajustes de temperatura extremadamente precisos.

Simplicidad operativa y fiabilidad

Estos sistemas son controlados por voltaje, lo que simplifica el circuito de control necesario. También son conocidos por su rendimiento estable en una amplia gama de temperaturas de funcionamiento y no requieren componentes de soporte complejos como circuitos de amortiguación (snubber), lo que los hace más robustos para entornos industriales.

Comprensión de las compensaciones

Aunque son muy ventajosas, la tecnología de inducción IGBT no está exenta de consideraciones. Es necesaria una evaluación clara antes de cualquier inversión.

Inversión de capital inicial

El coste inicial de un horno de inducción IGBT es típicamente más alto que el de tecnologías más simples y antiguas, como los hornos de gas o de resistencia. Los ahorros a largo plazo en energía y productividad deben sopesarse frente a este gasto inicial.

Sensibilidad a la calidad de la energía

Como ocurre con la mayoría de la electrónica de potencia avanzada, el rendimiento y la longevidad de un sistema IGBT pueden verse afectados por la calidad del suministro eléctrico entrante. Las instalaciones pueden necesitar invertir en equipos de acondicionamiento de energía para proteger el horno de picos de tensión o armónicos.

Mantenimiento especializado

La reparación de un sistema basado en IGBT requiere técnicos con experiencia en electrónica de potencia, que es una habilidad diferente a la del mantenimiento mecánico o refractario tradicional. Esto puede afectar a los costes de mantenimiento y al tiempo de inactividad si no se dispone fácilmente de personal cualificado.

Tomar la decisión correcta para su objetivo

Para determinar si esta tecnología se adapta a sus necesidades, considere su objetivo principal.

- Si su enfoque principal es la producción de gran volumen: Los rápidos tiempos de fusión y la eficiencia energética de un sistema IGBT proporcionarán un menor coste por pieza y un mayor rendimiento.

- Si su enfoque principal es el desarrollo de aleaciones o la investigación de materiales: El control preciso de la temperatura que ofrece la tecnología IGBT es innegociable para lograr propiedades metalúrgicas repetibles y específicas.

- Si su enfoque principal es la sostenibilidad ambiental y la reducción de costes: La eficiencia energética superior y las bajas emisiones hacen que la fusión por inducción IGBT sea un claro ganador frente a los métodos basados en combustibles fósiles.

En última instancia, la adopción de la tecnología de inducción IGBT permite a una organización producir materiales de mayor calidad con mayor velocidad, control y eficiencia.

Tabla de resumen:

| Industria | Uso principal | Metales/Materiales clave |

|---|---|---|

| Procesamiento de metales y fundiciones | Fusión primaria para colada | Acero, Hierro, Aluminio, Cobre, Latón |

| Automoción y fabricación | Colada de componentes y tratamiento térmico | Bloques de motor, piezas de transmisión |

| Reciclaje de metales | Fusión eficiente de chatarra metálica | Varios tipos de chatarra metálica |

| Materiales avanzados e investigación | Producción de aleaciones de alto rendimiento y polvos | Materiales refractarios, polvos metálicos |

¿Listo para aprovechar la potencia, precisión y eficiencia de la fusión por inducción IGBT para su operación?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de procesamiento térmico. Nuestra experiencia en tecnología de hornos de alta temperatura, incluidos los sistemas de inducción avanzados, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de producción o investigación.

Ya sea que trabaje en procesamiento de metales, automoción, reciclaje o desarrollo de materiales avanzados, podemos ayudarle a lograr resultados superiores. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar su productividad y calidad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza