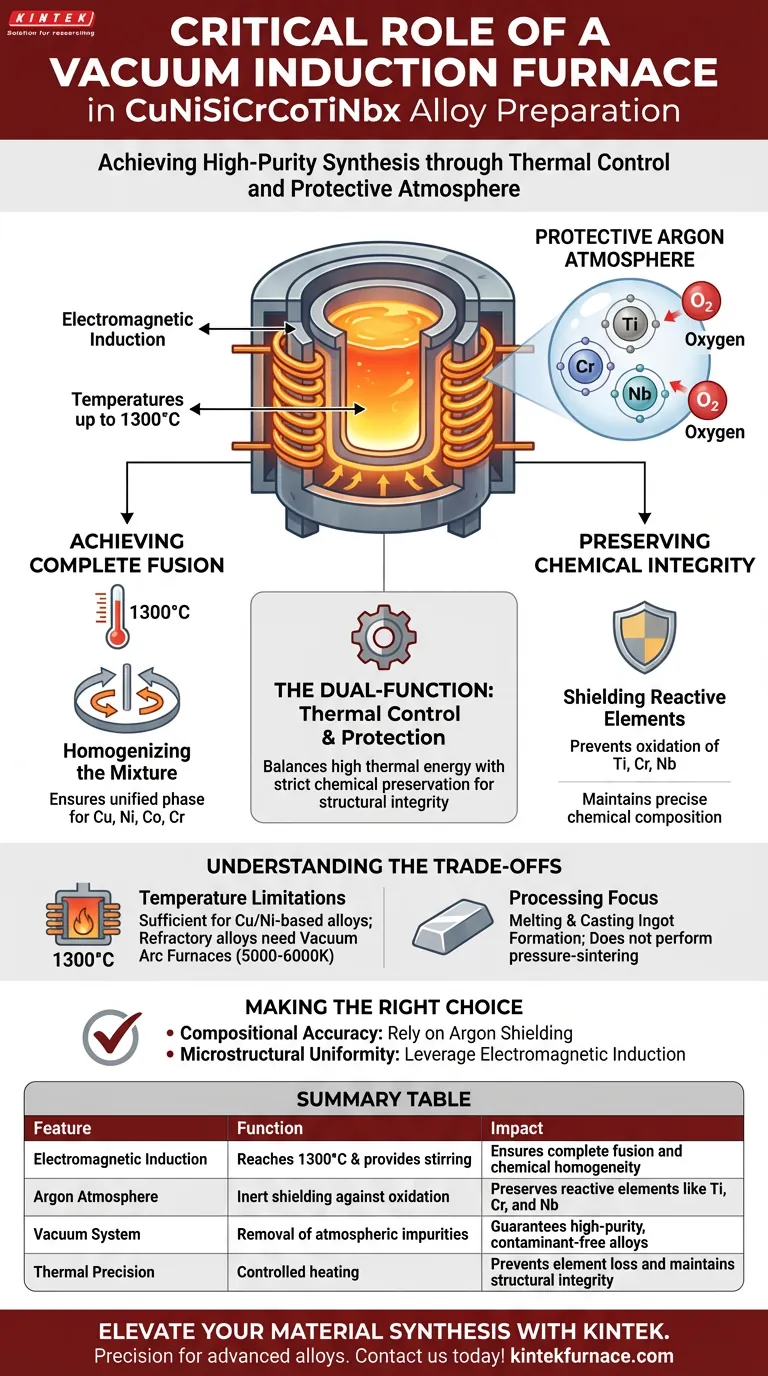

El horno de inducción al vacío sirve como la herramienta crítica de síntesis para la preparación de aleaciones de entropía media CuNiSiCrCoTiNbx. Funciona utilizando inducción electromagnética para generar temperaturas de hasta 1300 °C, asegurando la fusión completa de los metales base mientras se mantiene simultáneamente una atmósfera protectora de argón para prevenir la degradación de los elementos de aleación reactivos.

Conclusión principal La preparación de aleaciones de entropía media requiere un delicado equilibrio entre alta energía térmica y estricta preservación química. El horno de inducción al vacío resuelve esto proporcionando el calor necesario para fusionar elementos complejos mientras protege los componentes reactivos como el titanio y el niobio de la oxidación, garantizando así la integridad estructural y la composición química precisa de la aleación.

La doble función de control térmico y protección

Para comprender la necesidad de este equipo, uno debe considerar los requisitos específicos del sistema de aleación CuNiSiCrCoTiNbx. El horno aborda dos desafíos distintos: lograr una fusión homogénea y prevenir la contaminación química.

Lograr la fusión completa

La función principal del horno es crear un entorno de alta temperatura capaz de fundir diversos elementos metálicos.

Alcanzar umbrales térmicos El horno utiliza inducción electromagnética para alcanzar temperaturas de hasta 1300 °C.

Esta capacidad térmica es esencial para garantizar que los elementos base, específicamente Cobre (Cu), Níquel (Ni), Cobalto (Co) y Cromo (Cr), alcancen un estado completamente fundido. Sin alcanzar este nivel de temperatura específico, la aleación no puede lograr una fase unificada.

Homogeneizar la mezcla Si bien la alta temperatura funde el metal, el mecanismo de inducción juega un papel secundario y crítico.

El campo electromagnético induce naturalmente un efecto de agitación dentro del metal fundido. Esto asegura que los diversos elementos se mezclen a fondo, creando una aleación químicamente homogénea en lugar de una mezcla estratificada de metales independientes.

Preservar la integridad química

La presencia de elementos reactivos en la fórmula CuNiSiCrCoTiNbx hace imposible la fusión estándar al aire libre.

Protección de elementos reactivos La aleación incluye Titanio (Ti), Cromo (Cr) y Niobio (Nb), que se clasifican como elementos de aleación activos.

Estos metales tienen una alta afinidad por el oxígeno y se oxidarán rápidamente si se exponen al aire a temperaturas de fusión. La oxidación altera la composición química e introduce impurezas que pueden arruinar las propiedades de la aleación.

El papel de la atmósfera de argón Para contrarrestar la oxidación, el horno opera con un sistema de vacío que se rellena con una atmósfera protectora de argón.

Este gas inerte crea una barrera alrededor de la fusión. Evita eficazmente que los elementos activos reaccionen con el entorno, asegurando que el producto final mantenga la composición química precisa prevista por el diseño.

Comprender las compensaciones

Si bien el horno de inducción al vacío es ideal para esta clase específica de aleaciones de entropía media, es importante reconocer sus límites operativos en comparación con otros métodos de síntesis.

Limitaciones de temperatura

La capacidad de 1300 °C es suficiente para aleaciones de entropía media a base de Cu y Ni.

Sin embargo, no es suficiente para aleaciones refractarias de alta entropía (como las que contienen tungsteno o tantalio), que a menudo requieren hornos de arco al vacío capaces de alcanzar 5000–6000 K. Debe asegurarse de que el punto de fusión de su aleación no exceda el límite inductivo del horno.

Enfoque de procesamiento

Este horno está diseñado principalmente para fundición y colada (formación de lingotes).

No realiza las funciones simultáneas de prensado y sinterización de una Prensa Caliente al Vacío. Si su objetivo es consolidar polvos directamente en una forma densa sin una fase de fusión completa, un horno de inducción no es la herramienta correcta.

Tomando la decisión correcta para su objetivo

El horno de inducción al vacío no es una herramienta universal, pero es el estándar para la fusión de alta pureza de esta clase específica de aleaciones.

- Si su enfoque principal es la precisión compositiva: Confíe en la protección de argón para evitar la pérdida de titanio y niobio por oxidación.

- Si su enfoque principal es la uniformidad microestructural: Aproveche las capacidades de inducción electromagnética para garantizar una mezcla completa de elementos como níquel y cobalto.

Al controlar tanto la temperatura como la atmósfera, el horno de inducción al vacío transforma una mezcla compleja de metales crudos en un material de ingeniería preciso y de alta pureza.

Tabla resumen:

| Característica | Función en la preparación de aleaciones | Impacto en la calidad |

|---|---|---|

| Inducción electromagnética | Alcanza 1300 °C y proporciona agitación | Asegura la fusión completa y la homogeneidad química |

| Atmósfera de argón | Protección inerte contra la oxidación | Preserva elementos reactivos como Ti, Cr y Nb |

| Sistema de vacío | Eliminación de impurezas atmosféricas | Garantiza aleaciones de alta pureza y libres de contaminantes |

| Precisión térmica | Calentamiento controlado para sistemas de aleación específicos | Previene la pérdida de elementos y mantiene la integridad estructural |

Mejore su síntesis de materiales con KINTEK

La precisión es primordial al desarrollar aleaciones avanzadas de entropía media como CuNiSiCrCoTiNbx. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de vacío, inducción y CVD de alto rendimiento adaptados a los requisitos de laboratorio más exigentes. Ya sea que necesite hornos estándar de alta temperatura o soluciones totalmente personalizables para investigación de materiales única, nuestro equipo de ingeniería está listo para apoyar su innovación.

¿Listo para lograr una integridad química superior? ¡Contáctenos hoy para encontrar el horno perfecto para su laboratorio!

Guía Visual

Referencias

- Denis Ariel Ávila-Salgado, José Luis Camacho-Martínez. Evolution of Microstructure, Hardness, and Wear Behavior of Medium-Entropy CuNiSiCrCoTiNbx Alloy. DOI: 10.3390/lubricants13040164

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las principales ventajas de utilizar un horno de inducción para la fusión de metales? Desbloquee una eficiencia y calidad superiores

- Importancia del sistema de calentamiento por inducción y el diseño de la bobina en la unión de acero ODS: Optimice su perfil térmico

- ¿Qué papel juega un horno de fusión por inducción al vacío en la modificación del acero W18Cr4V? Mejora la pureza de la aleación

- ¿Cuáles son los riesgos de un horno de inducción? Gestión de peligros térmicos, eléctricos y de CEM

- ¿Qué pasos están involucrados en la creación de joyería de alta calidad utilizando un horno de fusión por inducción al vacío? Domine la pureza y la consistencia

- ¿Cuáles son las ventajas de un horno de fusión por inducción IGBT? Aumente la eficiencia y la productividad

- ¿Qué metales preciosos se pueden fundir utilizando hornos de inducción? Logre alta pureza y eficiencia

- ¿Qué entorno clave proporciona un horno de resistencia de inducción al vacío para LAS830? Logro de la fusión de aleaciones de alta pureza