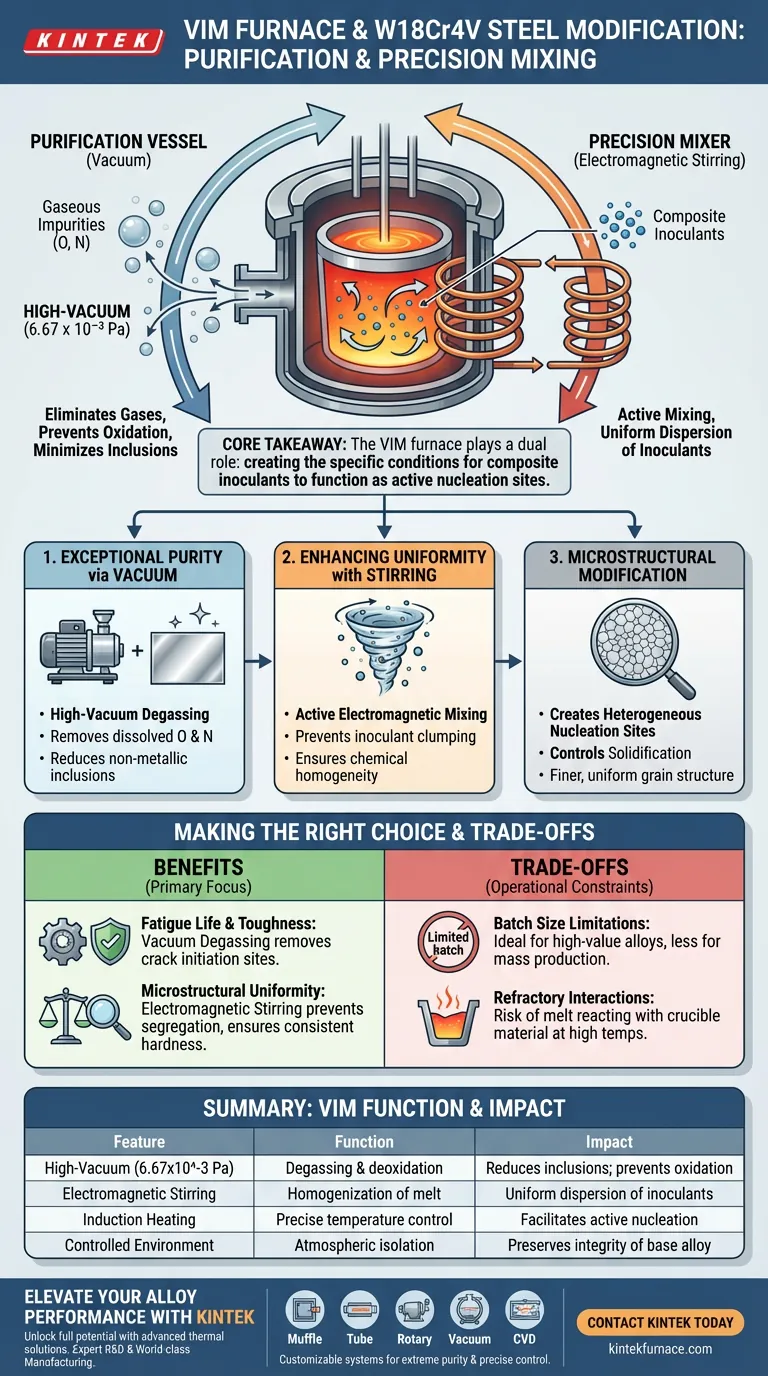

Un horno de fusión por inducción al vacío (VIM) funciona como un recipiente de purificación y un mezclador de precisión para el acero rápido W18Cr4V. Sirve principalmente para eliminar impurezas gaseosas mediante un procesamiento de alto vacío, al tiempo que utiliza fuerzas electromagnéticas para dispersar uniformemente los inoculantes compuestos, lo cual es fundamental para modificar la estructura interna del acero.

Conclusión principal El horno VIM desempeña un doble papel en la modificación del acero: purificación y homogeneización. Al combinar un entorno de alto vacío con agitación electromagnética, crea las condiciones específicas requeridas para que los inoculantes compuestos funcionen eficazmente, asegurando que se conviertan en sitios de nucleación activos en lugar de inclusiones inactivas.

Lograr una pureza excepcional mediante el vacío

Para modificar eficazmente el acero W18Cr4V, primero hay que eliminar las variables que causan inconsistencia estructural. El horno VIM establece una base de extrema pureza.

Desgasificado de alto vacío

El horno opera bajo un alto vacío, específicamente alrededor de 6,67 x 10^-3 Pa. Este entorno de baja presión reduce significativamente la presión parcial de los gases en la cámara.

Eliminación de inclusiones

Al operar en este vacío, el proceso extrae activamente gases disueltos como oxígeno y nitrógeno del acero líquido. Esta reducción es crítica porque minimiza la formación de inclusiones no metálicas (óxidos y nitruros) que de otro modo debilitarían el acero.

Prevención de la oxidación

Durante la fusión, el vacío evita que el acero fundido reaccione con la atmósfera. Esto preserva la integridad de la aleación base y asegura que los agentes de modificación posteriores reaccionen con el acero, no con el aire.

Mejora de la uniformidad con agitación por inducción

El mecanismo físico del calentamiento por inducción proporciona un beneficio secundario que es, sin duda, más importante para la modificación que el calor en sí: la agitación electromagnética.

Mezcla activa del fundido

Las bobinas de inducción generan fuerzas electromagnéticas que hacen circular continuamente el metal fundido. Esto no es una fusión pasiva; es un proceso activo y dinámico que asegura la homogeneidad química.

Dispersión de inoculantes compuestos

Para el acero W18Cr4V, la modificación a menudo implica la adición de "inoculantes compuestos". Sin agitación, estos aditivos podrían flotar, hundirse o agruparse. La agitación electromagnética del horno fuerza a estos inoculantes a difundirse rápida y uniformemente por todo el volumen de acero líquido.

Facilitación de la modificación microestructural

El objetivo final de utilizar un horno VIM para esta aleación es controlar cómo solidifica el acero.

Creación de sitios de nucleación

La difusión uniforme de los inoculantes mencionada anteriormente no es un fin en sí misma; es un medio para controlar la solidificación. Al distribuir uniformemente los inoculantes, el horno asegura la distribución de sitios de nucleación heterogénea.

Control de la estructura de grano

Estos sitios de nucleación son donde los cristales comienzan a formarse a medida que el acero se enfría. Una distribución uniforme de los sitios conduce a una estructura de grano más fina y uniforme, lo que se traduce directamente en el alto rendimiento esperado de los aceros para herramientas de alta velocidad.

Comprensión de las compensaciones

Si bien los hornos VIM ofrecen un control superior para la modificación, es importante reconocer las limitaciones operativas para garantizar una planificación de proyectos realista.

Limitaciones del tamaño del lote

El VIM es inherentemente un proceso por lotes. A diferencia de los métodos de colada continua utilizados para aceros de menor grado, la producción se limita al tamaño del crisol. Esto lo hace ideal para aleaciones de alto valor como el W18Cr4V, pero menos adecuado para la producción en masa de acero estructural.

Interacciones con refractarios

A pesar de que el vacío evita la contaminación atmosférica, el acero fundido todavía está en contacto con el crisol (revestimiento refractario). A altas temperaturas y bajas presiones, existe el riesgo de que el fundido reaccione con el material refractario, lo que podría reintroducir impurezas traza si el material del revestimiento no se selecciona cuidadosamente.

Tomar la decisión correcta para su objetivo

Al decidir si el VIM es la ruta de procesamiento correcta para la modificación de su W18Cr4V, considere sus objetivos de rendimiento específicos.

- Si su enfoque principal es la vida útil a fatiga y la tenacidad: El horno VIM es esencial porque su capacidad de desgasificado al vacío elimina las inclusiones no metálicas que típicamente actúan como sitios de iniciación de grietas.

- Si su enfoque principal es la uniformidad microestructural: El horno VIM es crítico porque su agitación electromagnética asegura que los agentes de modificación (inoculantes) se dispersen uniformemente, previniendo la segregación y asegurando una dureza constante.

El horno VIM transforma el W18Cr4V de una simple mezcla de aleación en un material de alto rendimiento al crear el entorno estrictamente controlado requerido para una modificación química precisa.

Tabla resumen:

| Característica | Función en la modificación de W18Cr4V | Impacto en la calidad del acero |

|---|---|---|

| Alto vacío (6,67 x 10^-3 Pa) | Desgasificado y desoxidación | Reduce inclusiones; previene la oxidación de aleaciones |

| Agitación electromagnética | Homogeneización del fundido | Asegura una dispersión uniforme de inoculantes compuestos |

| Calentamiento por inducción | Control preciso de la temperatura | Facilita la nucleación activa y el refinamiento del grano |

| Entorno controlado | Aislamiento atmosférico | Preserva la integridad de la aleación base y los modificadores |

Mejore el rendimiento de su aleación con KINTEK

Desbloquee todo el potencial de su acero de alta velocidad con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de mufas, tubos, rotativos, de vacío y CVD de alto rendimiento, incluidos hornos de laboratorio especializados de alta temperatura personalizables según sus necesidades metalúrgicas exactas. Ya sea que requiera pureza extrema o control microestructural preciso, nuestro equipo está listo para diseñar un sistema que se adapte a su aplicación única.

¿Listo para optimizar su proceso de modificación? ¡Contáctenos hoy mismo para hablar con un especialista!

Guía Visual

Referencias

- Lina Bai, Jie Liu. Effect of In Situ NbC-Cr7C3@graphene/Fe Nanocomposite Inoculant Modification and Refinement on the Microstructure and Properties of W18Cr4V High-Speed Steel. DOI: 10.3390/ma17050976

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las aplicaciones del calentamiento por inducción? Desbloquee precisión, velocidad y pureza en su proceso

- ¿Qué ventajas de seguridad ofrecen los hornos de fusión por inducción al vacío? Garantice la seguridad del operador y del material en industrias de alto riesgo

- ¿Cuáles son los componentes clave de un horno de vacío calentado por inducción? Descubra los sistemas para la fusión pura

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuál es la función del equipo de fusión y fundición por inducción al vacío en el acero de alto contenido de manganeso? Desbloquee una pureza superior

- ¿Por qué se requiere fusión múltiple en un horno de arco de vacío? Lograr aleaciones con memoria de forma de Ni-Mn-Ga uniformes

- ¿Cuál es la función de un crisol frío en las aleaciones de alta entropía? Garantiza alta pureza para metales reactivos

- ¿Qué papel juega un horno de inducción de frecuencia media en la producción de GGG60? Garantice una calidad metalúrgica superior