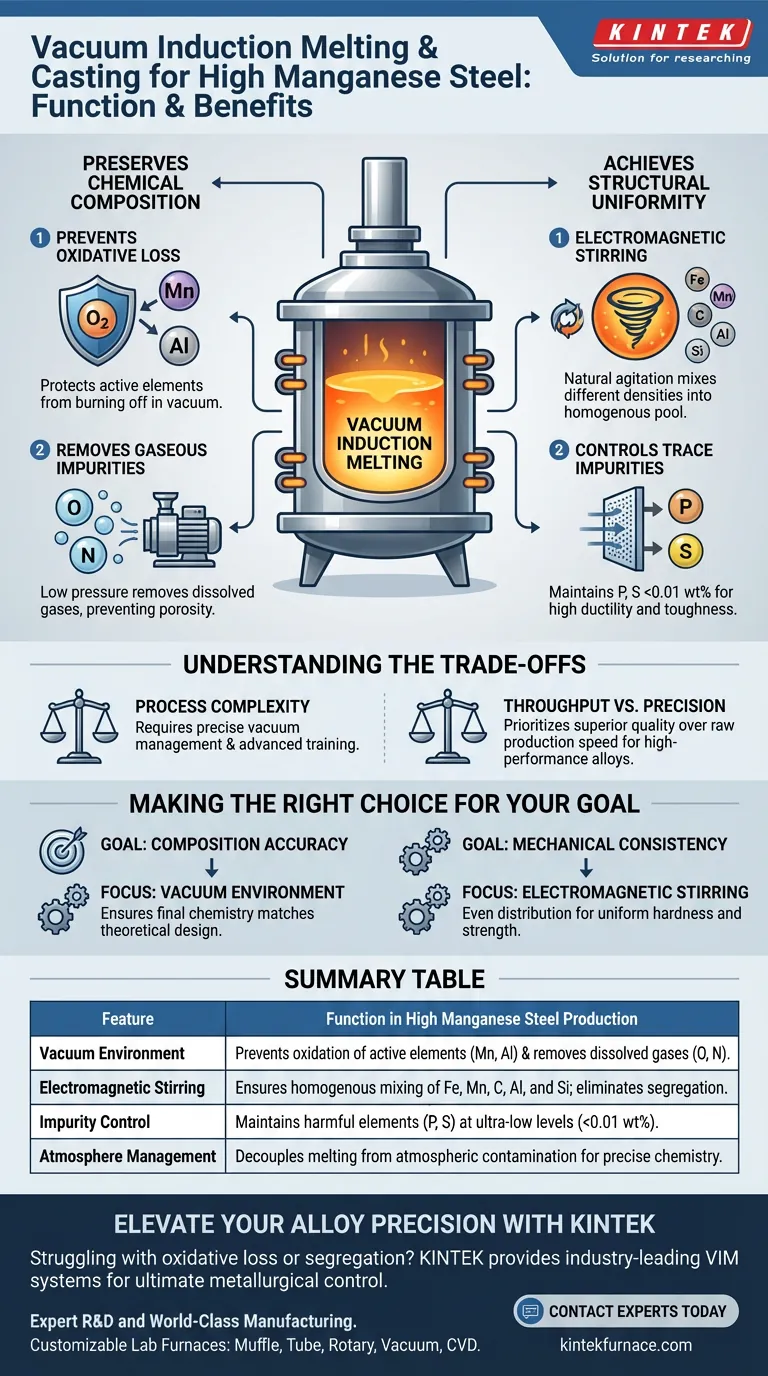

El equipo de fusión y fundición por inducción al vacío funciona principalmente para crear un entorno controlado que protege los elementos de aleación reactivos y al mismo tiempo garantiza la uniformidad química del metal fundido. Al operar en vacío, el equipo previene la pérdida oxidativa de elementos activos como el manganeso y el aluminio a altas temperaturas, mientras que simultáneamente utiliza la agitación electromagnética para mezclar hierro, manganeso, carbono, aluminio y silicio en una masa homogénea.

El valor central de este equipo radica en su capacidad para desacoplar el proceso de fusión de la contaminación atmosférica. Protege la fórmula química precisa de la aleación al prevenir la oxidación y agitar mecánicamente el fundido para garantizar la consistencia estructural en todo el lingote.

Preservación de la Composición Química

Prevención de la Pérdida Oxidativa

El acero de alto contenido de manganeso depende de concentraciones específicas de elementos activos, en particular manganeso y aluminio. Estos elementos son muy reactivos y propensos a "quemarse" (oxidarse) cuando se exponen al aire a temperaturas de fusión. El entorno de vacío elimina el oxígeno de la cámara, asegurando que estos elementos críticos permanezcan dentro de la aleación en lugar de formar escoria.

Eliminación de Impurezas Gaseosas

Además de prevenir la oxidación, el vacío refina activamente el acero fundido. El entorno de baja presión facilita la eliminación de gases disueltos, como oxígeno y nitrógeno, del metal líquido. Esta purificación es esencial para prevenir la porosidad y la fragilidad en el producto fundido final.

Logro de la Uniformidad Estructural

El Papel de la Agitación Electromagnética

Una ventaja clave de la tecnología de inducción es la generación de fuerzas de agitación electromagnética. A medida que la corriente de inducción calienta el metal, agita naturalmente la masa fundida. Esto asegura que los elementos con diferentes densidades —hierro, manganeso, carbono, aluminio y silicio— se mezclen a fondo en lugar de asentarse en capas.

Control de Impurezas Trazas

La precisión de este equipo permite una gestión estricta de los elementos traza nocivos. Crea las condiciones necesarias para mantener las impurezas como fósforo y azufre en niveles extremadamente bajos, típicamente por debajo del 0.01% en peso. Esta baja línea base de impurezas es fundamental para maximizar la ductilidad y tenacidad del acero.

Comprensión de las Compensaciones

Complejidad del Proceso

Si bien la fusión por inducción al vacío produce una calidad superior, introduce una complejidad operativa significativa. Los operadores deben gestionar con precisión las presiones de vacío y, en algunos casos, introducir atmósferas inertes para ajustar el fundido, lo que requiere una capacitación más avanzada que los hornos de inducción convencionales al aire libre.

Rendimiento frente a Precisión

Este método prioriza la calidad del material sobre la velocidad de producción bruta. El tiempo necesario para establecer un vacío y los límites en los tamaños de lote significan que este proceso se reserva mejor para aleaciones de alto rendimiento donde la segregación química o las inclusiones causarían fallas catastróficas.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la utilidad de la fusión por inducción al vacío en su línea de producción, considere sus objetivos metalúrgicos específicos:

- Si su enfoque principal es la precisión de la composición: Confíe en el entorno de vacío para prevenir la pérdida por evaporación de elementos volátiles como el manganeso y el aluminio, asegurando que la química final coincida con su diseño teórico.

- Si su enfoque principal es la consistencia mecánica: Aproveche el efecto de agitación electromagnética para eliminar la segregación, asegurando que el hierro, el carbono y el silicio se distribuyan uniformemente para una dureza y resistencia uniformes.

Al gestionar eficazmente tanto la oxidación como la homogeneización, este equipo transforma las materias primas en una base de alto rendimiento y alta pureza para la fabricación avanzada de acero.

Tabla Resumen:

| Característica | Función en la Producción de Acero de Alto Contenido de Manganeso |

|---|---|

| Entorno de Vacío | Previene la oxidación de elementos activos (Mn, Al) y elimina gases disueltos (O, N). |

| Agitación Electromagnética | Asegura la mezcla homogénea de Fe, Mn, C, Al y Si; elimina la segregación. |

| Control de Impurezas | Mantiene los elementos nocivos (P, S) en niveles ultrabajos (<0.01% en peso). |

| Gestión de Atmósfera | Desacopla el proceso de fusión de la contaminación atmosférica para una química precisa. |

Mejore la Precisión de su Aleación con KINTEK

¿Tiene problemas con la pérdida oxidativa o la segregación química en sus aleaciones de alto rendimiento? KINTEK ofrece sistemas de Fusión por Inducción al Vacío (VIM) líderes en la industria, diseñados para brindar el máximo control sobre sus resultados metalúrgicos.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de hornos de alta temperatura para laboratorio —incluyendo sistemas Muffle, Tube, Rotary, Vacuum y CVD— todos totalmente personalizables para satisfacer sus requisitos únicos de preparación. Ya sea que esté refinando acero de alto contenido de manganeso o desarrollando materiales de próxima generación, nuestro equipo garantiza la pureza química y la uniformidad estructural que exige su investigación.

¿Listo para optimizar su proceso de fusión? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución personalizada perfecta para su laboratorio o línea de producción.

Guía Visual

Referencias

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520990

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuál es el componente central de un calentador de inducción y de qué está hecho? Desbloquee una calefacción eficiente y sin contacto

- ¿Cuáles son los principios fundamentales detrás del calentamiento por inducción? Desbloquee calor eficiente y sin contacto para su laboratorio

- ¿Cómo afectan los crisoles de MgO la pureza de la fusión? Estrategias para la remelción por inducción al vacío de alta pureza

- ¿Qué papel juega un horno de fusión por arco al vacío en las aleaciones Ti-6Al-7Nb-xTa? Fusión de Precisión y Pureza

- ¿Qué factores deben considerarse al seleccionar un horno de inducción para fusión? Una guía para maximizar el retorno de la inversión

- ¿Por qué se utilizan crisoles de cobre refrigerados por agua durante el proceso de fusión de aleaciones de titanio? Garantice la pureza con la fusión en calavera

- ¿Qué factores influyen en la eficiencia del calentamiento por inducción? Optimice su proceso para una máxima transferencia de energía

- ¿Qué otras aleaciones metálicas se benefician del horno de inducción al vacío? Desbloquee la pureza para metales reactivos y aleaciones especiales