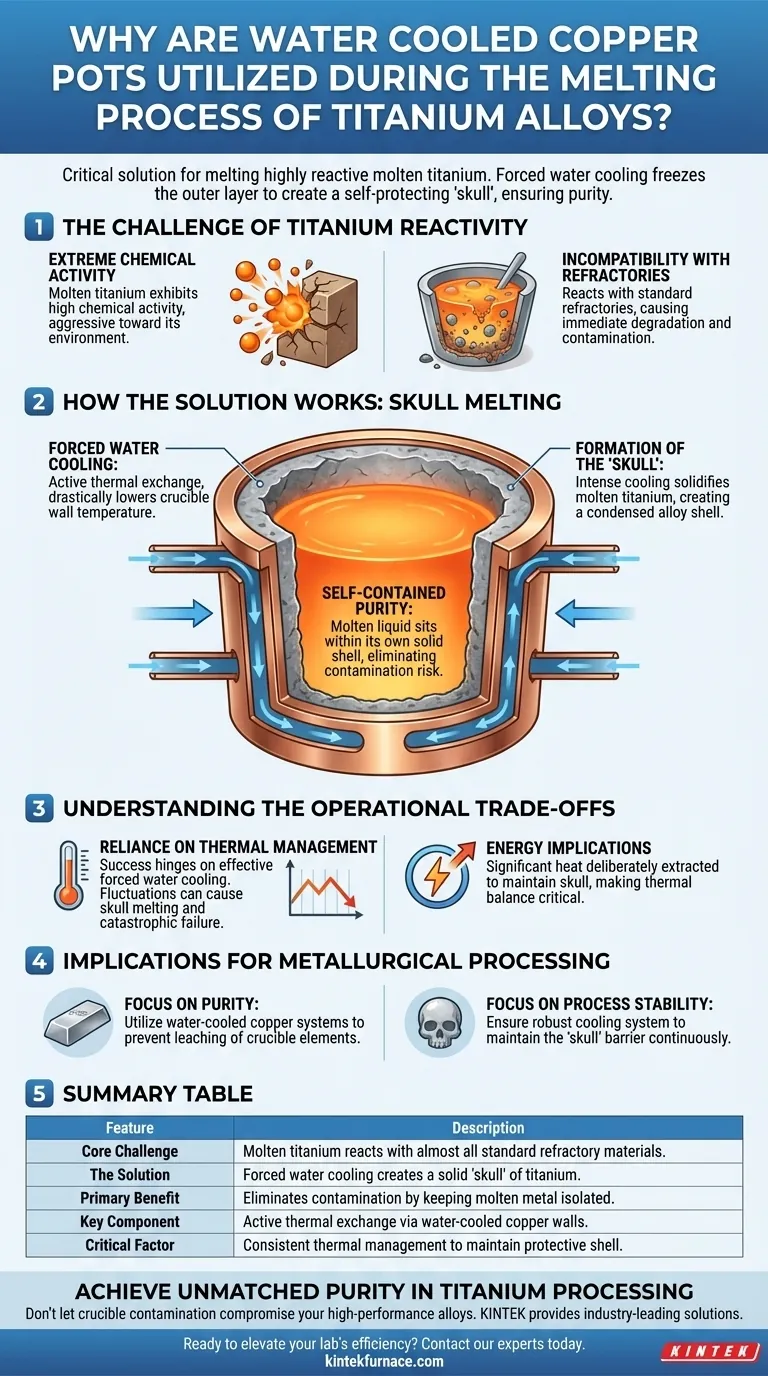

Los crisoles de cobre refrigerados por agua son la solución crítica para fundir titanio porque el metal se vuelve altamente reactivo en su estado fundido, capaz de destruir y reaccionar con casi todos los materiales refractarios estándar. Al utilizar enfriamiento forzado por agua, estos crisoles congelan la capa exterior del titanio para crear una "calavera" autoprotectora. Esto asegura que el líquido fundido permanezca contenido dentro de una cáscara de su propio material sólido, en lugar de tocar el crisol de cobre en sí.

El valor fundamental de esta tecnología es la eliminación de la contaminación; al forzar la formación de una capa de aleación solidificada en la pared del crisol, el titanio fundido se aísla químicamente del contenedor, garantizando una pureza absoluta.

El Desafío de la Reactividad del Titanio

Actividad Química Extrema

En su estado fundido, el titanio no es químicamente estable. Exhibe una actividad química extremadamente alta, lo que lo hace agresivo hacia su entorno.

Incompatibilidad con Refractarios

Debido a esta alta reactividad, el titanio reaccionará con casi todos los materiales refractarios tradicionales utilizados en la metalurgia estándar. El uso de un crisol cerámico o de grafito estándar resultaría en la degradación inmediata del recipiente y la contaminación del fundido.

Cómo Funciona la Solución: Fusión en Calavera

Enfriamiento Forzado por Agua

El crisol de cobre no es un contenedor pasivo; es un sistema activo de intercambio térmico. Emplea enfriamiento forzado por agua para reducir drásticamente la temperatura de las paredes internas del crisol.

Formación de la "Calavera"

Este intenso enfriamiento hace que el titanio fundido se solidifique instantáneamente al contacto con la pared del crisol. Esto crea una capa de aleación condensada, técnicamente denominada "calavera".

Pureza Autocontenida

Una vez que se forma la calavera, el titanio líquido restante se asienta dentro de esta cáscara sólida de titanio. El metal fundido solo entra en contacto con su propio estado sólido, eliminando por completo el riesgo de que material extraño ingrese a la aleación.

Comprensión de las Compensaciones Operativas

Dependencia de la Gestión Térmica

El éxito de este proceso depende completamente de la efectividad del enfriamiento forzado por agua. Si el mecanismo de enfriamiento fluctúa, la calavera protectora podría derretirse, lo que llevaría a una falla catastrófica del crisol de cobre.

Implicaciones Energéticas

Este método implica inherentemente luchar contra el proceso de fusión en las paredes del crisol. Se extrae una cantidad significativa de calor deliberadamente para mantener la calavera, lo que hace que el equilibrio térmico sea crítico para la operación.

Implicaciones para el Procesamiento Metalúrgico

Para garantizar un procesamiento de alta integridad de metales reactivos, considere estos principios rectores:

- Si su enfoque principal es la Pureza: Debe utilizar sistemas de cobre refrigerados por agua para evitar la lixiviación de elementos del crisol en la aleación de titanio.

- Si su enfoque principal es la Estabilidad del Proceso: Debe asegurarse de que el sistema de enfriamiento forzado por agua sea lo suficientemente robusto como para mantener continuamente la barrera de "calavera" durante la fusión.

Al aprovechar la física del material contra sí mismo, los crisoles de cobre refrigerados por agua proporcionan el único método confiable para fundir aleaciones reactivas sin comprometer su composición química.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Desafío Principal | El titanio fundido reacciona con casi todos los materiales refractarios estándar. |

| La Solución | El enfriamiento forzado por agua crea una "calavera" sólida de titanio. |

| Beneficio Principal | Elimina la contaminación al mantener el metal fundido aislado del crisol. |

| Componente Clave | Intercambio térmico activo a través de paredes de cobre refrigeradas por agua. |

| Factor Crítico | Gestión térmica constante para mantener la capa protectora de aleación. |

Logre una Pureza Inigualable en el Procesamiento de Titanio

No permita que la contaminación del crisol comprometa sus aleaciones de alto rendimiento. KINTEK proporciona soluciones de alta temperatura líderes en la industria, adaptadas para metales reactivos. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de vacío, CVD y de fusión especializados personalizables, diseñados para satisfacer sus necesidades metalúrgicas únicas.

¿Listo para mejorar la eficiencia y la integridad de los materiales de su laboratorio? Contacte a nuestros expertos hoy mismo para descubrir el sistema térmico perfecto para sus aplicaciones.

Guía Visual

Referencias

- Ahmed H. Awad, Shimaa El‐Hadad. Studying the Behavior of Cast and Thermally Treated α + β -Titanium Alloys Using the Abbott Firestone Technique. DOI: 10.1007/s40962-024-01528-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué es el moldeo por vacío y en qué se diferencia del moldeo convencional? Ideal para la creación de prototipos de bajo volumen y alto detalle

- ¿Cómo se gestionan la corriente y el voltaje en el proceso del horno de arco eléctrico? Optimice la eficiencia y estabilidad de la fusión

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Por qué se requiere un horno de fusión por inducción de alto vacío para aleaciones de titanio casi alfa? Garantice la pureza y el rendimiento

- ¿Cuáles son los beneficios ambientales de usar un horno de fusión por inducción IGBT? Aumente la eficiencia y reduzca las emisiones

- ¿Cuáles son las funciones principales de un horno de Fusión por Inducción en Vacío (VIM)? Optimizar la pureza de la superaleación Ni30

- ¿Qué papel juega la sostenibilidad en el mercado de hornos de fusión por inducción IGBT? Un motor clave para las fundiciones modernas

- ¿Qué factores influyen en el diseño del circuito de un calentador por inducción? Optimice la potencia, la frecuencia y el material para lograr la eficiencia