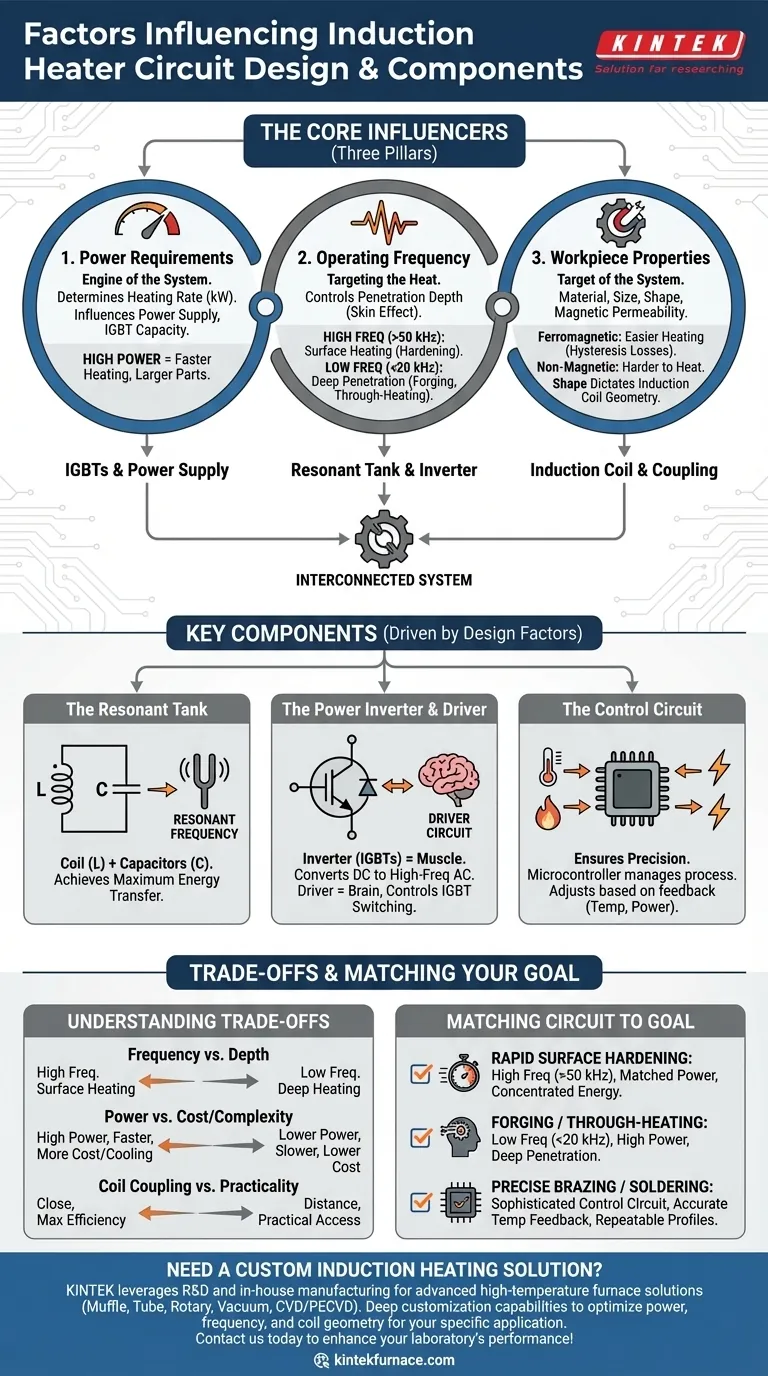

En esencia, el diseño de un circuito de calentador por inducción es una respuesta directa a tres factores principales: la potencia requerida, la frecuencia de funcionamiento y las propiedades físicas y magnéticas del material que se pretende calentar. Estas variables no son independientes; forman un sistema interconectado donde una decisión sobre una afecta directamente a los requisitos de las otras, dictando la elección de cada componente, desde la fuente de alimentación hasta la forma de la propia bobina de inducción.

El desafío central en el diseño de calentadores por inducción no es solo generar calor, sino adaptar eficientemente el campo electromagnético del circuito a la pieza de trabajo específica. Cada componente se elige para lograr esta resonancia, asegurando que la energía eléctrica se convierta eficazmente en energía térmica precisamente donde se necesita.

Los Tres Pilares del Diseño de Calentadores por Inducción

Todo el circuito es una solución diseñada para un problema de calentamiento específico. Comprender los tres requisitos fundamentales aclara por qué se eligen ciertos componentes y topologías.

Requisitos de Potencia: El Motor del Sistema

La potencia de salida, medida en kilovatios (kW), determina la velocidad a la que se puede suministrar energía a la pieza de trabajo. Esto está dictado por la masa de la pieza, el aumento de temperatura deseado y el tiempo disponible para lograrlo.

Una pieza de trabajo más grande o un requisito de calentamiento más rápido exigen mayor potencia. Esta decisión influye directamente en la selección de la fuente de alimentación principal y en la capacidad de manejo de corriente de los componentes de conmutación, como los IGBT (Transistores Bipolares de Puerta Aislada).

Frecuencia de Funcionamiento: Dirigiendo el Calor

La frecuencia es quizás el parámetro de diseño más crítico. Controla la profundidad a la que las corrientes inducidas penetran en la pieza de trabajo, un fenómeno conocido como efecto pelicular (skin effect).

Las frecuencias altas (por ejemplo, de 50 kHz a 400 kHz) confinan el calentamiento a la superficie del material. Esto es ideal para aplicaciones como el endurecimiento superficial, donde se necesita una capa exterior dura y un núcleo dúctil.

Las frecuencias bajas (por ejemplo, de 1 kHz a 20 kHz) penetran mucho más profundamente en el material. Esto es necesario para aplicaciones como la forja o el calentamiento total, donde todo el volumen de la pieza de trabajo debe alcanzar una temperatura uniforme.

Propiedades de la Pieza de Trabajo: El Objetivo del Sistema

El circuito debe adaptarse al material que se está calentando. Las propiedades clave son su tamaño, forma y permeabilidad magnética.

Los materiales ferromagnéticos como el hierro y el acero son mucho más fáciles de calentar que los materiales no magnéticos como el cobre o el aluminio. Esto se debe a que se benefician de las pérdidas por histéresis además del calentamiento estándar por corrientes de Foucault, lo que hace que el proceso sea más eficiente a frecuencias más bajas.

La forma de la pieza de trabajo dicta la geometría de la bobina de inducción. La bobina debe diseñarse para "acoplarse" eficazmente con la pieza, asegurando que el campo magnético se concentre en la zona de calentamiento objetivo para una máxima transferencia de energía.

Componentes Clave Impulsados por Factores de Diseño

Los tres pilares del diseño informan directamente la selección y especificación de los componentes centrales del circuito.

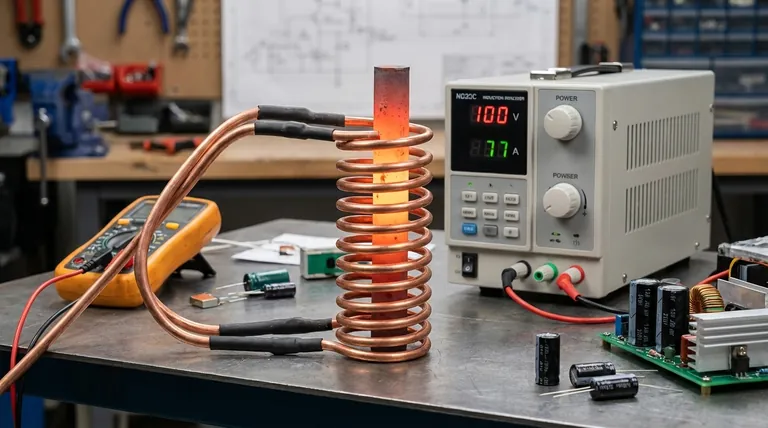

El Tanque Resonante: Bobina y Condensadores

El corazón del calentador es el circuito tanque resonante, que generalmente consta de la bobina de trabajo (un inductor, L) y un banco de condensadores (C). Los valores de L y C se eligen para crear una frecuencia de resonancia específica.

El sistema está diseñado para operar en o cerca de esta frecuencia porque permite la máxima transferencia de energía desde la fuente de alimentación a la bobina, creando un potente campo magnético oscilante con un estrés eléctrico mínimo en los componentes de conmutación.

El Inversor de Potencia y el Circuito Controlador (Driver)

El inversor, a menudo construido con IGBTs, es el músculo del circuito. Toma la CC de la fuente de alimentación y la "corta" en una forma de onda de CA de alta frecuencia. El circuito controlador (driver) es el cerebro que indica a los IGBT cuándo deben conmutar con precisión.

Los requisitos de potencia y frecuencia determinan las clasificaciones de voltaje y corriente de estos IGBT y la sofisticación del circuito controlador necesaria para controlarlos con precisión.

El Circuito de Control: Asegurando la Precisión

Un calentador por inducción moderno depende de un circuito de control, a menudo un microcontrolador, para gestionar todo el proceso. Este circuito supervisa la retroalimentación de sensores (como termopares para la temperatura o sensores de corriente para la potencia).

Basándose en esta retroalimentación, ajusta la salida del circuito controlador. Esto permite una regulación precisa de la potencia, la frecuencia y la temperatura, lo que posibilita ciclos de calentamiento automatizados y repetibles para aplicaciones como la soldadura fuerte (brazing) o el tratamiento térmico.

Comprensión de las Compensaciones (Trade-offs)

Diseñar un circuito de inducción es un ejercicio de equilibrio entre factores en competencia. No existe un único diseño "mejor", solo el diseño óptimo para una tarea específica.

Frecuencia vs. Profundidad de Calentamiento

Elegir una frecuencia alta proporciona un calentamiento superficial preciso, pero no calentará el núcleo de una pieza grande. Por el contrario, una frecuencia baja proporcionará un calor profundo y penetrante, pero es ineficiente para tratar solo la superficie.

Potencia vs. Coste y Complejidad

Aumentar la potencia de salida permite un calentamiento más rápido, pero conlleva un coste significativo. Los IGBT de alta potencia, los condensadores más grandes y los sistemas de refrigeración más robustos (la refrigeración por agua es común) aumentan drásticamente el precio y la complejidad del sistema. Especificar una potencia excesiva es un error común y costoso.

Acoplamiento de la Bobina vs. Practicidad

Para una máxima eficiencia, la bobina de inducción debe estar lo más cerca posible de la pieza de trabajo. Sin embargo, en un entorno industrial, es posible que necesite espacio libre para la carga/descarga robótica o para acomodar formas irregulares de las piezas. Esto obliga a un compromiso, sacrificando algo de eficiencia por practicidad.

Alineando su Circuito con su Objetivo

El objetivo principal de su aplicación debe ser la guía definitiva para sus decisiones de diseño.

- Si su enfoque principal es el endurecimiento superficial rápido: Priorice un diseño de alta frecuencia (>50 kHz) con un nivel de potencia ajustado al área superficial para concentrar la energía exactamente donde se necesita.

- Si su enfoque principal es la forja o el calentamiento total de materiales gruesos: Elija un diseño de frecuencia más baja (<20 kHz) y alta potencia para asegurar que el calor pueda penetrar completamente hasta el núcleo de la pieza de trabajo.

- Si su enfoque principal son procesos precisos y repetibles como la soldadura fuerte o la soldadura: Invierta en un circuito de control sofisticado con retroalimentación de temperatura precisa, lo que le permitirá ejecutar perfiles de calentamiento exactos.

Un diseño exitoso de calentador por inducción es una alineación deliberada de potencia, frecuencia y geometría de la bobina para servir a una aplicación de calentamiento específica.

Tabla Resumen:

| Factor | Influencia en el Diseño del Circuito | Componentes Clave Afectados |

|---|---|---|

| Requisitos de Potencia | Determina la velocidad de calentamiento y la entrega de energía | Fuente de alimentación, IGBTs, sistemas de refrigeración |

| Frecuencia de Funcionamiento | Controla la profundidad de calentamiento a través del efecto pelicular | Tanque resonante (bobina y condensadores), inversor |

| Propiedades de la Pieza de Trabajo | Afecta a la eficiencia y al acoplamiento de la bobina | Geometría de la bobina de inducción, selección de materiales |

¿Necesita una solución de calentamiento por inducción personalizada? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que trabaje en endurecimiento superficial, forja o soldadura fuerte precisa, podemos diseñar un sistema que optimice la potencia, la frecuencia y la geometría de la bobina para una máxima eficiencia. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento