Los principales beneficios ambientales de un horno de fusión por inducción IGBT se derivan de sus importantes ganancias en eficiencia energética y su mínima contaminación eléctrica. A diferencia de las tecnologías más antiguas, estos hornos utilizan electrónica de potencia moderna para reducir el desperdicio de energía durante el proceso de fusión y para evitar contaminar la red eléctrica con interferencias dañinas.

El cambio a los hornos de inducción IGBT no se trata tanto de una única característica "verde" como de una mejora fundamental en la electrónica de potencia. Al reemplazar la tecnología más antigua y menos eficiente de rectificadores controlados de silicio (SCR), los IGBTs proporcionan un control eléctrico superior, lo que se traduce directamente en una reducción del desperdicio de energía, menores costos operativos y una red eléctrica más limpia.

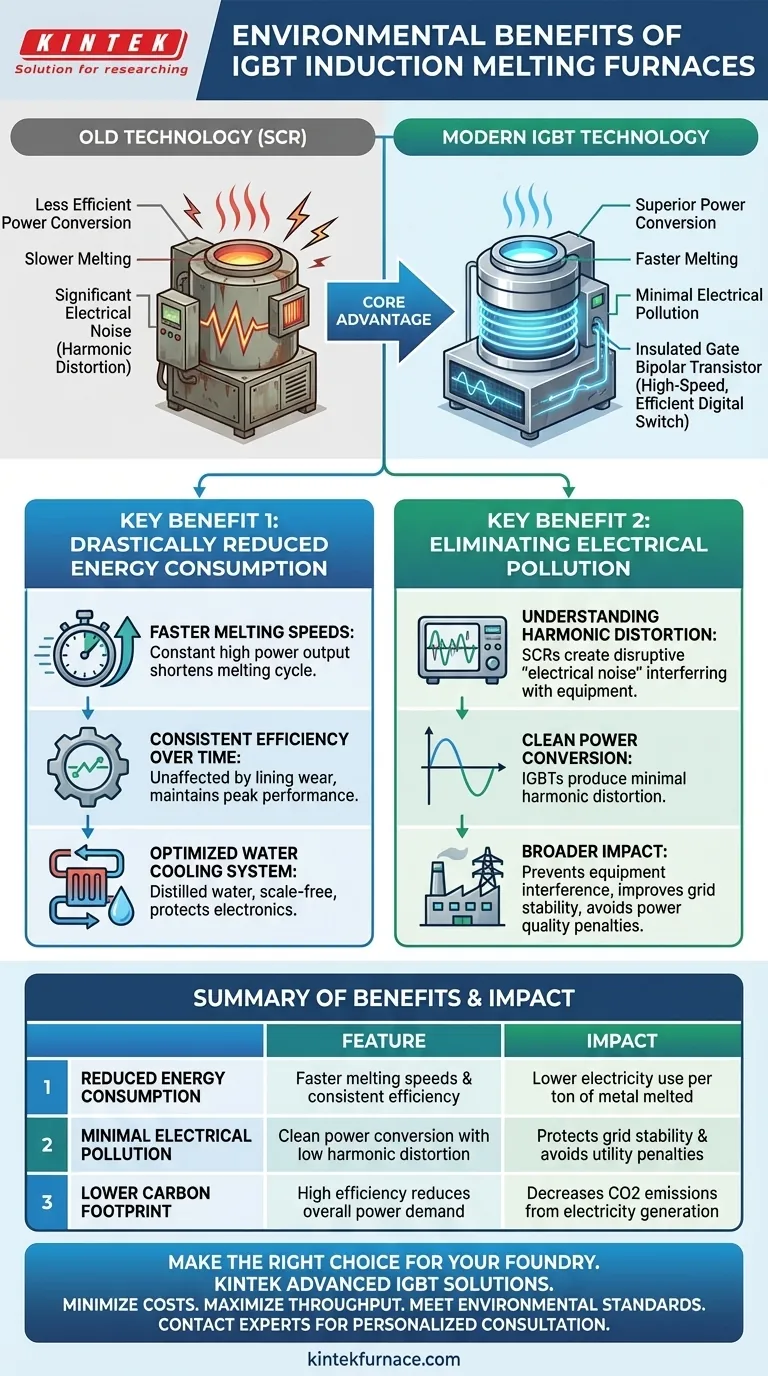

La Ventaja Principal: Conversión de Energía Superior

En el corazón del rendimiento ambiental de un horno IGBT se encuentra la tecnología misma. Los beneficios son un resultado directo de una forma más avanzada de gestionar la electricidad de alta potencia.

¿Qué es la tecnología IGBT?

Un IGBT, o Transistor Bipolar de Puerta Aislada, es un semiconductor moderno de alta velocidad. Piense en él como un interruptor digital altamente eficiente que puede encender y apagar la energía miles de veces por segundo con una pérdida mínima de energía.

Esta conmutación rápida y limpia es la clave de la eficiencia y el control del horno.

Reemplazo de la tecnología SCR obsoleta

Los hornos de inducción más antiguos suelen depender de Rectificadores Controlados de Silicio (SCR). Los SCR son una tecnología anticuada que es menos eficiente en la conversión de energía. Son más lentos y menos precisos, creando una pérdida significativa de energía y "ruido" eléctrico como subproducto de su funcionamiento.

El impacto en el consumo de energía

Debido a que los IGBTs son interruptores mucho más eficientes, minimizan el desperdicio de energía durante la conversión de energía de CA a CC a CA requerida para el calentamiento por inducción. Esta mejora fundamental en la eficiencia es la fuente del beneficio ambiental más significativo del horno: usar menos energía para fundir la misma cantidad de metal.

Beneficio clave 1: Consumo de energía drásticamente reducido

Un menor consumo de energía es la ventaja ambiental y económica más directa. Esto se logra a través de varias características sinérgicas.

Velocidades de fusión más rápidas

Los hornos IGBT están diseñados para ofrecer una salida de potencia constante y alta durante todo el ciclo de fusión. Esto funde el metal más rápido, reduciendo el tiempo total que el horno debe consumir electricidad y, por lo tanto, disminuyendo los kilovatios-hora consumidos por tonelada de metal.

Eficiencia constante a lo largo del tiempo

La potencia de salida del horno no se ve afectada por el espesor del revestimiento refractario o las características eléctricas de la carga metálica. Los sistemas más antiguos a menudo pierden eficiencia a medida que el revestimiento se desgasta, pero los sistemas IGBT mantienen su rendimiento máximo de manera consistente, asegurando ahorros de energía a largo plazo.

Sistema de refrigeración por agua optimizado

Estos hornos utilizan un sistema de circuito cerrado con agua destilada y un intercambiador de calor. Esto evita la acumulación de incrustaciones minerales en los conductos de refrigeración, un problema común en los sistemas que utilizan agua bruta. Un sistema libre de incrustaciones garantiza que los componentes electrónicos se enfríen eficazmente, evitando fallos de los componentes y manteniendo la máxima eficiencia operativa.

Beneficio clave 2: Eliminación de la contaminación eléctrica

Además de consumir menos energía, los hornos IGBT son mejores "ciudadanos" en la red eléctrica. Evitan un problema conocido como distorsión armónica, que puede tener consecuencias en toda la instalación.

Comprendiendo la distorsión armónica

Los hornos basados en SCR generan un "ruido eléctrico" significativo, o distorsión armónica, que contamina la red eléctrica de la fábrica. Esto es como la estática en una línea de radio: puede interferir con el funcionamiento de otros equipos electrónicos sensibles, desde computadoras hasta máquinas CNC.

Cómo los IGBTs crean una red más limpia

La conmutación limpia, precisa y de alta frecuencia de los IGBTs produce una distorsión armónica mínima. El horno extrae energía de la red sin problemas, sin crear la interferencia eléctrica disruptiva característica de los sistemas SCR más antiguos.

El impacto más amplio

Operar con armónicos bajos evita interferencias con otros equipos de fábrica, mejora la estabilidad general de la red eléctrica y ayuda a la instalación a evitar posibles sanciones por calidad de energía del proveedor de servicios públicos.

Comprendiendo las compensaciones

Aunque es altamente beneficiosa, la adopción de la tecnología IGBT requiere una clara comprensión de las consideraciones asociadas.

Mayor inversión inicial

Los sistemas IGBT modernos suelen tener un costo de capital inicial más alto en comparación con las unidades tradicionales basadas en SCR. Sin embargo, este costo a menudo se compensa rápidamente con importantes ahorros operativos en energía, mantenimiento y productividad.

Complejidad de la electrónica

Los controles digitales avanzados, que a menudo utilizan procesadores DSP o ARM, son extremadamente potentes y fiables. Sin embargo, la resolución de problemas y el mantenimiento profundo pueden requerir una experiencia técnica más especializada en comparación con los sistemas analógicos más simples y antiguos.

Sensibilidad a la energía entrante

Aunque los sistemas IGBT producen una energía muy limpia, sus sofisticados componentes electrónicos pueden ser sensibles a una mala calidad de energía proveniente de la red. Funcionan mejor cuando se conectan a una fuente de energía estable y fiable, lo cual es una consideración clave en algunas áreas industriales.

Tomando la decisión correcta para su fundición

La decisión de invertir en un horno IGBT debe estar alineada con sus prioridades operativas específicas.

- Si su enfoque principal es minimizar los costos operativos: Los ahorros de energía a largo plazo y las menores necesidades de mantenimiento de la tecnología IGBT casi con certeza proporcionarán un costo total de propiedad más bajo.

- Si su enfoque principal es maximizar el rendimiento de producción: Las velocidades de fusión más rápidas y la potencia de salida constante de un horno IGBT aumentan directamente las toneladas de metal que puede procesar por turno.

- Si su enfoque principal es cumplir con los estándares ambientales o la normativa de la red: La baja distorsión armónica de un horno IGBT es una ventaja innegociable, que protege su equipo y satisface los requisitos de los servicios públicos.

En última instancia, la adopción de un horno de inducción IGBT es una decisión estratégica que alinea la responsabilidad ambiental con importantes ganancias en el rendimiento operativo y la eficiencia.

Tabla resumen:

| Beneficio ambiental | Característica clave | Impacto |

|---|---|---|

| Consumo de energía reducido | Velocidades de fusión más rápidas y eficiencia constante | Menor uso de electricidad por tonelada de metal fundido |

| Contaminación eléctrica mínima | Conversión de energía limpia con baja distorsión armónica | Protege la estabilidad de la red y evita sanciones de servicios públicos |

| Menor huella de carbono | Alta eficiencia reduce la demanda general de energía | Disminuye las emisiones de CO2 de la generación de electricidad |

¿Listo para hacer que sus operaciones de fundición sean más ecológicas y rentables? Los avanzados hornos de fusión por inducción IGBT de KINTEK están diseñados para ofrecer la máxima eficiencia energética y un impacto ambiental mínimo. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos soluciones robustas como nuestros hornos de mufla, de tubo y de vacío, con amplias capacidades de personalización para satisfacer con precisión sus necesidades de producción únicas. Reduzca sus costos operativos y mejore sus credenciales de sostenibilidad – ¡contacte hoy mismo a nuestros expertos para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear