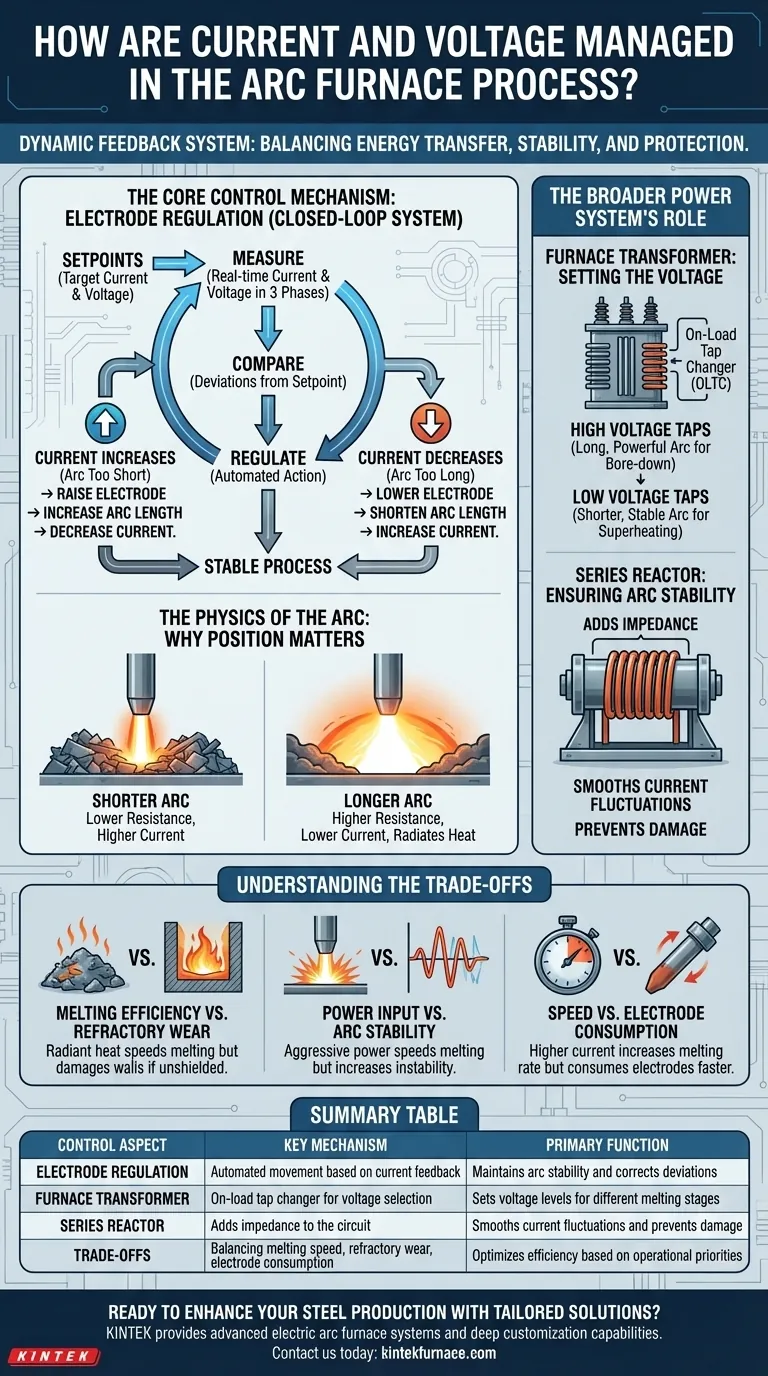

En esencia, la corriente y el voltaje en un horno de arco eléctrico (EAF) se gestionan mediante un sistema dinámico de retroalimentación. El método principal es el movimiento físico preciso de los electrodos de grafito, que se suben o bajan automáticamente para mantener una corriente eléctrica objetivo, combinado con ajustes a la configuración de voltaje del transformador del horno.

El desafío en la operación del EAF no es simplemente suministrar energía, sino controlarla con precisión. La gestión de la corriente y el voltaje es un acto de equilibrio constante entre maximizar la transferencia de energía para una fusión eficiente, mantener la estabilidad del arco y proteger el equipo del horno contra daños.

El Mecanismo de Control Central: Regulación de Electrodos

El corazón de la gestión de energía del EAF es el sistema de regulación de electrodos. Este es un sistema automatizado de circuito cerrado que trabaja constantemente para mantener el proceso estable y eficiente.

Medición y Comparación de Puntos de Ajuste

El sistema mide continuamente la corriente y el voltaje reales en cada una de las tres fases. Estos valores en tiempo real se comparan con los "puntos de ajuste" predeterminados programados por los operadores del horno para la etapa específica de la fusión.

El Movimiento del Electrodo como Acción Correctiva

Si la corriente medida se desvía del punto de ajuste, el regulador toma medidas inmediatas. Esta acción es el movimiento físico del mástil del electrodo.

Si la corriente aumenta por encima del punto de ajuste, significa que la longitud del arco se ha vuelto demasiado corta (menor resistencia). El regulador sube el electrodo para aumentar la longitud del arco y reducir la corriente.

Por el contrario, si la corriente disminuye por debajo del punto de ajuste, el arco se ha vuelto demasiado largo. El regulador baja el electrodo para acortar el espacio y aumentar la corriente.

La Física del Arco: Por Qué Importa la Posición

La distancia entre la punta del electrodo y la chatarra de acero (o el baño fundido) es la longitud del arco. Esta distancia gobierna directamente las características eléctricas del arco.

Un arco más corto tiene menor resistencia eléctrica, lo que provoca que fluya una corriente mayor para un voltaje dado.

Un arco más largo tiene mayor resistencia, lo que reduce la corriente. También requiere un voltaje más alto para mantenerse y irradia más calor, lo cual es útil para fundir chatarra a distancia.

El Papel del Sistema de Energía General

Mientras que el movimiento del electrodo proporciona el control minuto a minuto, el perfil de potencia general lo establecen los componentes principales de la fuente de alimentación.

El Transformador del Horno: Estableciendo el Voltaje

El transformador del horno es la herramienta principal para gestionar el voltaje. Está equipado con un cambiador de tomas bajo carga (OLTC) que permite a los operadores seleccionar diferentes niveles de voltaje durante el proceso de fusión.

Se utilizan tomas de voltaje más altas para crear un arco largo y potente para perforar un montón de chatarra fría. Se utilizan tomas de voltaje más bajas más adelante en el proceso para crear un arco más corto y estable para calentar el baño líquido.

El Reactor en Serie: Asegurando la Estabilidad del Arco

Un reactor en serie es esencialmente un inductor grande colocado en el circuito. Su propósito es añadir impedancia, que actúa como un amortiguador o "absorbente de impactos" para el sistema eléctrico.

Esto es fundamental durante la fase inicial de perforación cuando la caída de chatarra puede causar cortocircuitos frecuentes. El reactor suaviza las fluctuaciones salvajes de corriente, estabilizando el arco y evitando daños al sistema de suministro eléctrico.

Comprender las Compensaciones

El control efectivo del EAF se trata de gestionar prioridades operativas en competencia. No existe una configuración "perfecta" única.

Eficiencia de Fusión vs. Desgaste del Revestimiento

Un arco largo y radiante creado por alto voltaje es muy efectivo para transferir calor y fundir chatarra rápidamente. Sin embargo, esta misma energía radiante puede causar daños graves a las paredes revestidas de refractario del horno si no están protegidas por chatarra o una escoria espumosa.

Entrada de Potencia vs. Estabilidad del Arco

Durante la fusión inicial, el proceso es inherentemente inestable. Un programa de alta potencia y agresivo puede acelerar la fusión, pero puede llevar a extinciones de arco o cortocircuitos más frecuentes, lo que puede reducir la eficiencia general. Un programa menos agresivo es más estable pero más lento.

Velocidad vs. Consumo de Electrodos

Operar a corrientes y niveles de potencia más altos aumenta la velocidad de fusión. Sin embargo, también aumenta el consumo de los costosos electrodos de grafito a través de la sublimación, lo que aumenta el costo operativo.

Tomar la Decisión Correcta para su Objetivo

La estrategia de control se adapta a lo largo del ciclo de fusión según el objetivo inmediato.

- Si su enfoque principal es la perforación inicial: Utilice una toma de alto voltaje y un programa de arco largo para irradiar la máxima energía al montón de chatarra fría desde arriba.

- Si su enfoque principal es proteger las paredes del horno: Utilice un arco más corto que esté enterrado y protegido por una práctica de escoria profunda y espumosa, que absorbe la energía radiante.

- Si su enfoque principal es el sobrecalentamiento final: Utilice una toma de bajo voltaje y un arco muy corto y estable para transferir eficientemente la energía directamente al baño de acero fundido con una radiación mínima.

En última instancia, dominar el proceso EAF significa utilizar estos controles eléctricos para manipular el arco para el propósito correcto en el momento adecuado.

Tabla Resumen:

| Aspecto de Control | Mecanismo Clave | Función Principal |

|---|---|---|

| Regulación de Electrodos | Movimiento automatizado basado en retroalimentación de corriente | Mantiene la estabilidad del arco y corrige desviaciones |

| Transformador del Horno | Cambiador de tomas bajo carga para selección de voltaje | Establece niveles de voltaje para diferentes etapas de fusión |

| Reactor en Serie | Añade impedancia al circuito | Suaviza las fluctuaciones de corriente y previene daños |

| Compensaciones | Equilibrio entre velocidad de fusión, desgaste del revestimiento y consumo de electrodos | Optimiza la eficiencia según las prioridades operativas |

¿Listo para mejorar su producción de acero con soluciones de hornos de alta temperatura personalizadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas avanzados de horno de arco eléctrico, incluidos hornos de muffle, tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades únicas de experimentación y producción, aumentando la eficiencia y reduciendo los costos. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible