En esencia, el moldeo por vacío es un proceso de fabricación que utiliza un vacío para introducir una resina líquida, típicamente poliuretano, en un molde flexible de silicona. La diferencia clave con el moldeo convencional es el uso de moldes de silicona blandos en lugar de herramientas metálicas duras. Esto lo hace ideal para producir pequeños lotes de piezas de plástico o similares al caucho de alta fidelidad.

La elección entre el moldeo por vacío y el moldeo convencional no se trata de cuál es superior, sino de cuál se alinea con su objetivo. El moldeo por vacío sobresale en la creación de prototipos de bajo volumen y alto detalle, mientras que los métodos convencionales están diseñados para la producción en masa de gran volumen.

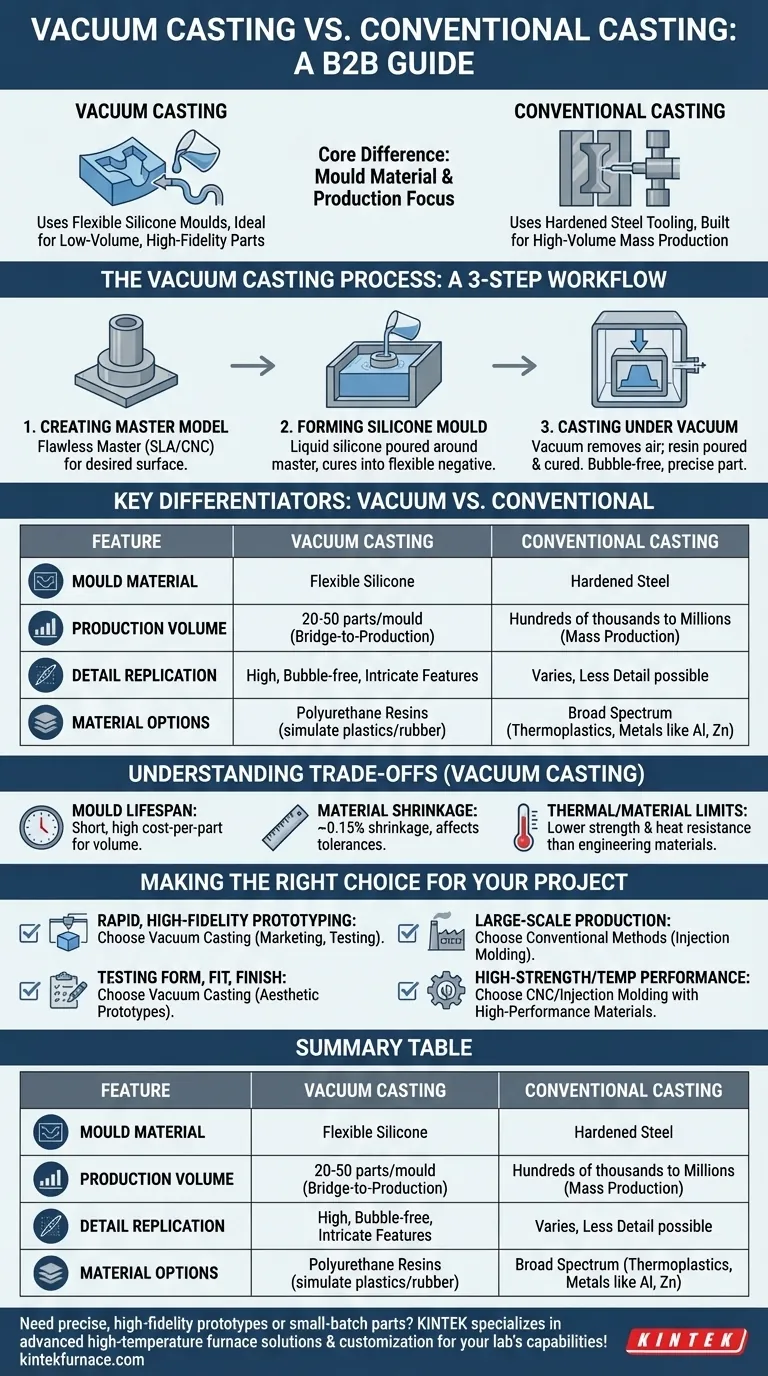

El Proceso de Moldeo por Vacío: Una Guía Paso a Paso

Para comprender sus beneficios únicos, es útil visualizar el flujo de trabajo. El proceso es preciso y metódico, y gira en torno a la creación de una copia negativa perfecta de la pieza final.

Paso 1: Creación del Modelo Maestro

El proceso comienza con un modelo maestro impecable. Este se crea típicamente mediante un proceso de alta resolución como la impresión 3D (SLA) o el mecanizado CNC, y se termina meticulosamente para lograr la calidad de superficie deseada.

Paso 2: Formación del Molde de Silicona

El modelo maestro se suspende dentro de una caja de fundición, y se vierte silicona líquida a su alrededor. Una vez que la silicona cura, se corta cuidadosamente en dos mitades y se retira el modelo maestro. Esto deja una cavidad hueca que es una impresión negativa exacta de la pieza original.

Paso 3: Moldeo Bajo Vacío

Se vuelve a montar el molde de silicona de dos partes y se mezcla una resina de poliuretano especializada. Luego, el molde y la resina se colocan dentro de una cámara de vacío. El vacío elimina todo el aire de la cámara, la cavidad del molde y la resina líquida misma, evitando que se formen burbujas de aire en la pieza final.

La resina se vierte luego en el molde mientras aún está bajo vacío, asegurando que llene cada detalle intrincado. Una vez lleno, el molde se introduce en un horno de curado para solidificar la pieza antes de desmoldarla.

Diferenciadores Clave: Moldeo por Vacío vs. Moldeo Convencional

Las diferencias fundamentales en las herramientas y el proceso conducen a aplicaciones, costos y resultados distintos.

Material del Molde: Silicona vs. Acero

El moldeo por vacío utiliza moldes flexibles de silicona. Esto permite piezas con geometrías complejas e incluso ligeros socavados, ya que el molde se puede flexionar para liberar la pieza.

Los métodos convencionales, como el moldeo por inyección o el fundido a presión, utilizan moldes de acero endurecido. Estos son increíblemente duraderos, pero también rígidos, caros y requieren mucho tiempo para producirse.

Volumen de Producción: Prototipos vs. Producción en Masa

Un solo molde de silicona generalmente puede producir solo entre 20 y 50 piezas antes de comenzar a degradarse. Esto hace que el moldeo por vacío sea una herramienta de puente a producción ideal, perfecta para pequeños lotes.

Los moldes de acero están construidos para durar cientos de miles o incluso millones de ciclos, lo que convierte al moldeo convencional en la única opción viable para la verdadera producción en masa.

Complejidad y Detalle de la Pieza

La combinación de una resina líquida y un entorno de vacío permite una replicación de detalles extraordinaria. El vacío asegura que el material fluya incluso hacia las características más finas, creando una pieza sin burbujas con un acabado superficial de alta calidad que refleja el modelo maestro.

Compatibilidad de Materiales

El moldeo por vacío se utiliza principalmente con una amplia gama de resinas de poliuretano (PU). Estas resinas pueden formularse para simular las propiedades de plásticos de calidad de producción como ABS, nailon o caucho de diversas durezas.

El moldeo convencional cubre un espectro mucho más amplio, desde termoplásticos en el moldeo por inyección hasta metales como aluminio y zinc en el fundido a presión.

Comprender las Compensaciones del Moldeo por Vacío

Aunque es potente, este proceso no es una solución universal. Comprender sus limitaciones es fundamental para tomar una decisión informada.

Vida Útil y Costo del Molde

La corta vida útil de un molde de silicona es su principal limitación para la producción por volumen. Si bien el costo inicial de la herramienta es significativamente menor que el de un molde de acero, el costo por pieza sigue siendo relativamente alto.

Contracción del Material

Las resinas de poliuretano experimentan un grado de contracción a medida que curan, típicamente alrededor del 0,15%. Esto debe tenerse en cuenta en el diseño del modelo maestro, especialmente para piezas que requieren tolerancias estrictas.

Limitaciones Térmicas y de Materiales

Las piezas producidas están hechas de poliuretanos termoestables, que no poseen la misma resistencia térmica o mecánica que muchos termoplásticos de ingeniería o metales de calidad de producción. El proceso no es adecuado para crear piezas destinadas a aplicaciones de alta temperatura.

Tomar la Decisión Correcta para su Proyecto

Seleccionar el proceso correcto depende enteramente de la etapa y el objetivo final de su proyecto.

- Si su enfoque principal es la creación rápida de prototipos de alta fidelidad: El moldeo por vacío es la opción perfecta para crear una pequeña serie de piezas de plástico de calidad de producción para marketing, pruebas de usuario o validación funcional.

- Si su enfoque principal es la producción a gran escala: Los métodos convencionales como el moldeo por inyección son el camino claro y más rentable para producir miles de piezas.

- Si su enfoque principal es probar la forma, el ajuste y el acabado: La calidad de superficie y el detalle excepcionales del moldeo por vacío lo hacen superior para crear prototipos estéticos que se ven y se sienten como un producto final.

- Si su enfoque principal es el rendimiento de alta resistencia o alta temperatura: Debe buscar más allá del moldeo por vacío hacia procesos como el mecanizado CNC en metal o el moldeo por inyección con termoplásticos de alto rendimiento.

En última instancia, comprender las fortalezas y debilidades únicas de cada proceso le permite seleccionar la herramienta más eficiente para el trabajo.

Tabla de Resumen:

| Característica | Moldeo por Vacío | Moldeo Convencional |

|---|---|---|

| Material del Molde | Silicona flexible | Acero endurecido |

| Volumen de Producción | 20-50 piezas por molde | Cientos de miles a millones |

| Uso Ideal | Prototipado, pequeños lotes | Producción en masa |

| Replicación de Detalle | Alta, sin burbujas | Varía, menos detalle en algunos casos |

| Opciones de Material | Resinas de poliuretano | Amplia (plásticos, metales) |

| Costo de Herramientas | Bajo | Alto |

| Resistencia de la Pieza | Menor resistencia térmica/mecánica | Mayor para materiales de ingeniería |

¿Necesita prototipos precisos de alta fidelidad o piezas de lotes pequeños? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y atmosféricos, y sistemas CVD/PECVD. Con una I+D excepcional y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, garantizando un rendimiento superior para su moldeo por vacío u otros procesos. Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Fuelles de vacío de alto rendimiento para una conexión eficaz y un vacío estable en los sistemas

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

La gente también pregunta

- ¿Cómo mejora la automatización el proceso de prensado en caliente? Aumenta la precisión, la eficiencia y la calidad

- ¿Cómo beneficia el control personalizado de calor y presión al prensado en caliente? Lograr una densidad y resistencia superiores del material

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad y resistencia para materiales avanzados

- ¿En qué campos se aplica la tecnología de prensado en caliente? Esencial para la industria aeroespacial, la defensa y la fabricación avanzada