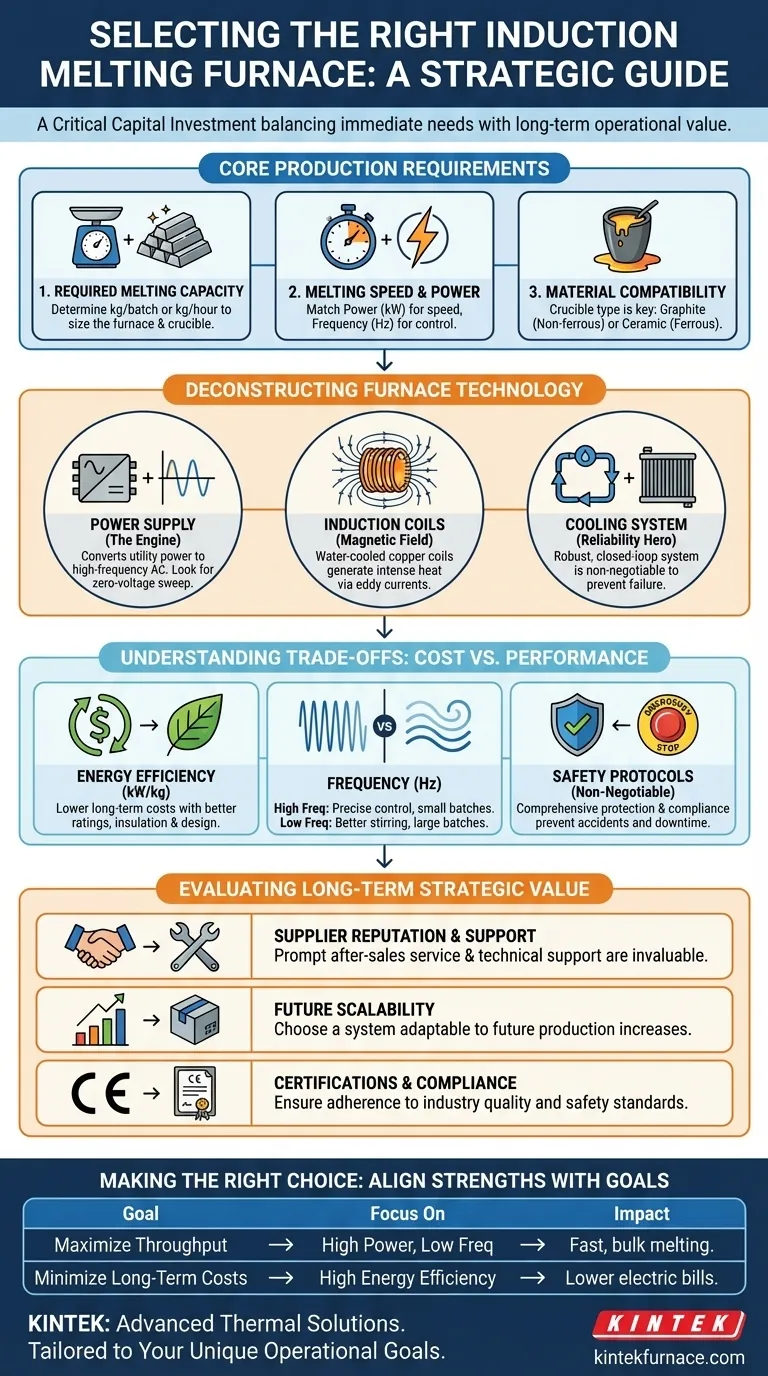

Seleccionar el horno de inducción adecuado es una inversión de capital crítica. Los factores más importantes a considerar son la capacidad de fusión requerida, la velocidad necesaria de las fusiones, los materiales específicos que se procesarán y la eficiencia energética general del sistema. Estos criterios primarios dictan la potencia, la frecuencia y el tipo de crisol del horno, sentando las bases de su decisión.

Más allá de las especificaciones básicas, la elección óptima depende de una evaluación integral de todo su ecosistema operativo. El valor real se encuentra al equilibrar el precio de compra inicial con los costos energéticos a largo plazo, los protocolos de seguridad y el valor estratégico del soporte del proveedor y la escalabilidad futura.

Definición de sus requisitos de producción principales

El primer paso es cuantificar sus necesidades operativas con precisión. El horno debe dimensionarse para satisfacer sus demandas de producción actuales y previstas sin ser excesivamente grande, lo que conduce a ineficiencias.

Cálculo de su capacidad de fusión requerida

Su capacidad requerida es la cantidad de metal, por peso, que necesita fundir en un solo lote o durante un período de tiempo específico (por ejemplo, kilogramos por hora). Esto determina directamente el tamaño físico del horno y su crisol.

Adaptación de la potencia y la frecuencia a la velocidad de fusión

La velocidad de fusión es una función de la potencia nominal (kW) del horno y su frecuencia de funcionamiento (Hz). Una potencia nominal más alta suministra más energía a la carga, lo que resulta en tiempos de fusión más rápidos.

La frecuencia juega un papel más matizado. Las frecuencias más bajas (por debajo de 1 kHz) son mejores para agitar y fundir lotes más grandes de metal, mientras que las frecuencias más altas (hasta 1100 kHz) son más eficientes para lotes más pequeños y aleaciones especiales, ofreciendo un control preciso.

Garantizar la compatibilidad de materiales y crisoles

El tipo de metal que se funde dicta el material del crisol requerido. Los crisoles de grafito son comunes para metales no ferrosos como el aluminio y el cobre, mientras que los crisoles cerámicos son necesarios para metales ferrosos como el acero y el hierro debido a sus mayores puntos de fusión y diferentes interacciones químicas.

Deconstrucción de la tecnología del horno

Comprender los componentes clave de un horno de inducción revela cómo logra su rendimiento y dónde pueden residir los posibles puntos de fallo.

La fuente de alimentación: el motor del horno

La fuente de alimentación es el corazón del sistema. Convierte la energía de servicios públicos estándar de 50/60 Hz en la corriente alterna de alta frecuencia que energiza las bobinas de inducción. Las fuentes de alimentación modernas con software de barrido a voltaje cero permiten arranques eficientes y frecuentes, lo cual es crucial para entornos de producción dinámicos.

Las bobinas de inducción: generación del campo magnético

Las bobinas de cobre refrigeradas por agua generan el intenso campo magnético alterno que induce corrientes parásitas dentro de la carga metálica, lo que provoca que se caliente y se funda. El diseño y la integridad de estas bobinas son primordiales para una transferencia de energía eficiente.

El sistema de refrigeración: el héroe anónimo de la fiabilidad

Un horno de inducción genera un calor inmenso, no solo en el metal sino también en la electrónica y las bobinas. Un sistema de refrigeración por agua de circuito cerrado robusto no es negociable. Previene el sobrecalentamiento, protege los componentes críticos y es esencial para un funcionamiento constante y a largo plazo. La refrigeración insuficiente es una causa principal de fallo del horno.

Comprensión de las compensaciones: costo frente a rendimiento

Un horno barato rara vez es la opción más económica. El precio de compra inicial es solo una parte del costo total de propiedad.

La ecuación de la eficiencia energética

El consumo de energía es el costo operativo más grande. Busque hornos con claras clasificaciones de eficiencia energética (kW por kg/lb de metal fundido). Una mejor aislación, un diseño optimizado de la bobina y una modulación de potencia avanzada pueden reducir significativamente las facturas de electricidad durante la vida útil del horno.

Alta frecuencia frente a baja frecuencia

Existe una compensación directa aquí. Los hornos de alta frecuencia ofrecen un control preciso para fusiones pequeñas y limpias, pero son menos efectivos para agitar grandes volúmenes. Los hornos de baja frecuencia sobresalen en la creación de una fuerte acción de agitación, lo cual es ideal para homogeneizar aleaciones en lotes grandes, pero tienen menos control para cantidades más pequeñas.

Los costos ocultos de una seguridad inadecuada

Recortar gastos en seguridad es un error catastrófico. Un horno de calidad debe incluir mecanismos de protección completos: apagados automáticos, protección contra sobrecorriente y sobretensión, y paradas de emergencia. El cumplimiento de los estándares de seguridad de la industria protege a sus operadores y previene accidentes y tiempos de inactividad costosos.

Evaluación del valor estratégico a largo plazo

La selección de su horno es una asociación a largo plazo tanto con el equipo como con su fabricante.

Reputación del proveedor y soporte posventa

La reputación de un proveedor es un indicador directo de la calidad y fiabilidad del producto. Investigue su historial, testimonios de clientes y la disponibilidad de servicio posventa y soporte técnico rápidos. Cuando ocurre un problema, la velocidad y la calidad del soporte son invaluables.

Planificación para la expansión futura

Considere la trayectoria de crecimiento de su negocio. Un horno que puede escalarse o que forma parte de un sistema adaptable puede adaptarse a futuros aumentos en la demanda de producción. Esta previsión evita la necesidad de un reemplazo completo y costoso más adelante.

La importancia de las certificaciones y el cumplimiento

Asegúrese de que el horno cumpla con las certificaciones clave de la industria y regionales, como la CE (para Europa). Estas normas no son solo obstáculos burocráticos; son una garantía básica de calidad, seguridad e integridad operativa.

Tomar la decisión correcta para su operación

Para simplificar su decisión, alinee las fortalezas del horno con su objetivo comercial principal.

- Si su enfoque principal es maximizar el rendimiento: Priorice un sistema de baja frecuencia y alta potencia con un crisol de gran capacidad para fundir material a granel rápidamente.

- Si su enfoque principal es fundir lotes pequeños y diversos de aleaciones especiales: Un horno de alta frecuencia ofrece el mejor control, limpieza y eficiencia para su aplicación.

- Si su enfoque principal es minimizar los costos operativos a largo plazo: Examine las clasificaciones de eficiencia energética (kW/kg) e invierta en aislamiento y refrigeración superiores, incluso si el costo inicial es mayor.

- Si su enfoque principal es la seguridad operativa y la fiabilidad: La reputación del proveedor, las características de seguridad robustas y la red de soporte disponible deben ser sus principales criterios.

Un horno bien elegido no es solo una pieza de equipo; es un activo estratégico que impulsa la eficiencia y la rentabilidad de toda su operación de fusión.

Tabla de resumen:

| Factor | Consideraciones clave | Impacto en la elección |

|---|---|---|

| Capacidad de fusión | Kg/lote o kg/hora requeridos | Determina el tamaño del horno y el crisol |

| Velocidad de fusión | Potencia nominal (kW) y Frecuencia (Hz) | Mayor potencia = fusiones más rápidas; la frecuencia afecta la agitación y el control |

| Compatibilidad de materiales | Tipo de metal (ferroso/no ferroso) | Dicta el tipo de crisol (grafito frente a cerámica) |

| Eficiencia energética | kW por kg de metal fundido | Principal impulsor de los costos operativos a largo plazo |

| Soporte del proveedor | Servicio posventa, soporte técnico y reputación | Crítico para la fiabilidad y la minimización del tiempo de inactividad |

¿Listo para seleccionar el horno de inducción adecuado para sus necesidades específicas?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones térmicas avanzadas. Nuestro equipo trabajará con usted para analizar sus requisitos de producción principales, desde la capacidad y la velocidad hasta la compatibilidad de materiales y la eficiencia energética, asegurando que su horno sea un activo estratégico que impulse la rentabilidad.

Contacte a KINTROL hoy mismo para discutir su proyecto y descubrir cómo nuestra experiencia y profundas capacidades de personalización pueden ofrecer una solución adaptada con precisión a sus objetivos operativos únicos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento