En esencia, el calentamiento por inducción se basa en dos principios fundamentales: la inducción electromagnética y el efecto Joule. Este proceso sin contacto utiliza un campo magnético fluctuante para inducir corrientes eléctricas directamente dentro de un material conductor. Estas corrientes internas, al fluir contra la resistencia eléctrica inherente del material, generan calor rápido y preciso.

En lugar de aplicar una llama externa o un elemento calefactor, el calentamiento por inducción convierte ingeniosamente el objeto objetivo en su propia fuente de calor. Utiliza el magnetismo para generar corrientes eléctricas internas de forma inalámbrica, produciendo calor limpio y controlable exactamente donde se necesita.

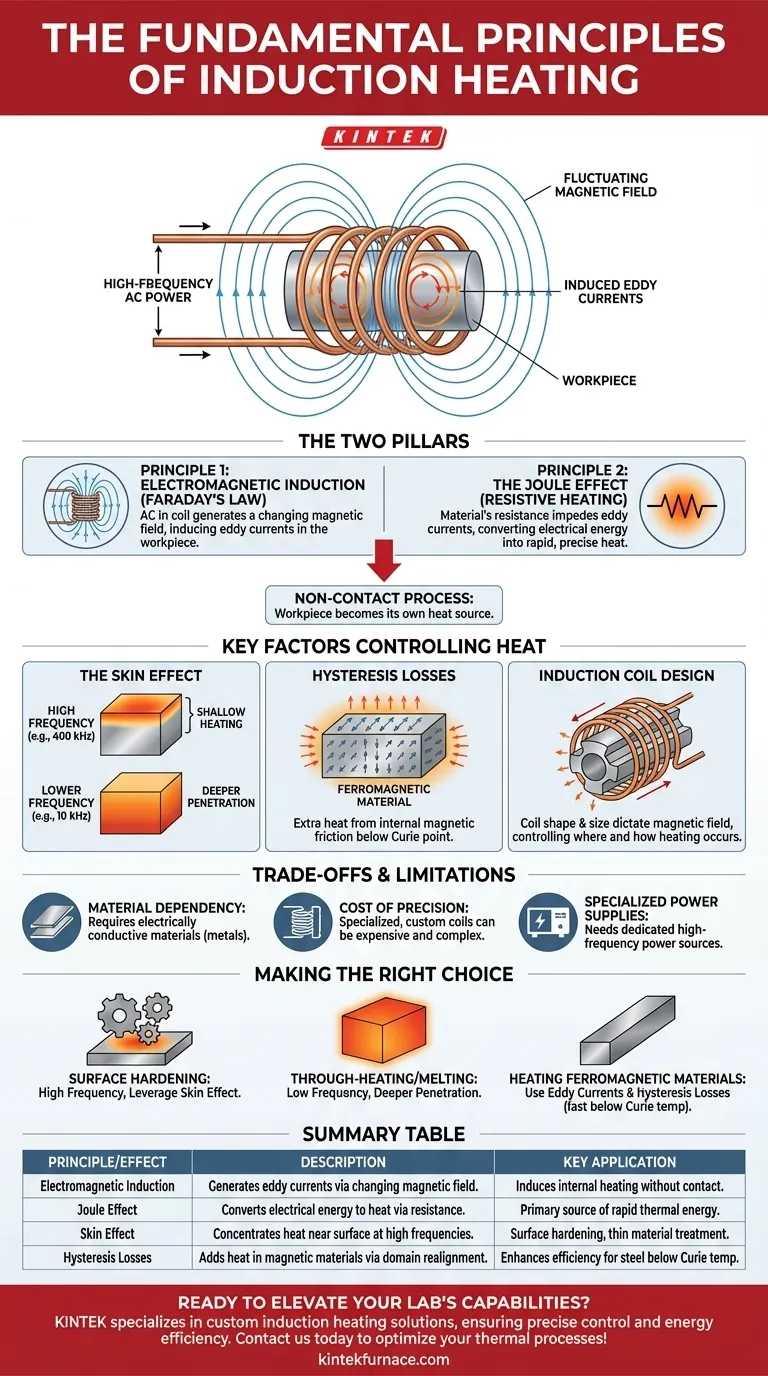

Los dos pilares del calentamiento por inducción

Para comprender la inducción, primero debe captar los dos fenómenos físicos que trabajan en conjunto. Uno crea la corriente eléctrica y el otro convierte esa corriente en energía térmica.

Principio 1: Inducción Electromagnética (Ley de Faraday)

El proceso comienza con una bobina de inducción, generalmente hecha de tubo de cobre, a través de la cual se pasa una corriente alterna (CA) de alta frecuencia.

Según la Ley de Inducción de Faraday, este flujo de CA genera un campo magnético potente y que cambia rápidamente alrededor de la bobina.

Cuando una pieza de trabajo eléctricamente conductora (como una pieza de metal) se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del material. Estas se conocen como corrientes de Foucault (o corrientes parásitas).

Principio 2: El Efecto Joule (Calentamiento Resistivo)

La segunda etapa es simple y directa. Las corrientes de Foucault inducidas fluyen a través de la pieza de trabajo, encontrando la resistencia eléctrica inherente del material.

Al igual que un resistor estándar se calienta cuando pasa corriente a través de él, esta resistencia impide el flujo de las corrientes de Foucault, convirtiendo la energía eléctrica en energía térmica. Este fenómeno es el efecto Joule y es la fuente principal de calor en los procesos de inducción.

La cantidad de calor generado es directamente proporcional tanto a la resistencia del material como al cuadrado de la corriente, lo que lo convierte en un método de calentamiento extremadamente eficaz.

Factores clave que controlan el calor

Simplemente generar calor no es suficiente; el control es lo que hace que la inducción sea un proceso industrial valioso. Varios efectos secundarios y componentes del sistema permiten una manipulación precisa del patrón de calentamiento.

El Efecto Piel: Concentrando la Potencia

A las altas frecuencias utilizadas en el calentamiento por inducción, las corrientes de Foucault no fluyen uniformemente a través del material. Se concentran en una capa delgada cerca de la superficie, un efecto conocido como el efecto piel.

Esta es una característica crítica, no una limitación. Al ajustar la frecuencia de la fuente de alimentación de CA, puede controlar la profundidad de esta capa calentada. Una frecuencia más alta da como resultado un calentamiento más superficial, ideal para el endurecimiento superficial, mientras que una frecuencia más baja permite que el calor penetre más profundamente en la pieza de trabajo.

Pérdidas por Histéresis: Un impulso adicional para materiales magnéticos

Para los materiales ferromagnéticos como el hierro, el níquel y el cobalto, un mecanismo de calentamiento secundario contribuye al proceso. El campo magnético que cambia rápidamente hace que los dominios magnéticos del material inviertan rápidamente su orientación.

Esta realineación constante crea fricción interna, lo que genera calor adicional. Este efecto, conocido como pérdida por histéresis, se suma al calentamiento primario del efecto Joule, haciendo que la inducción sea excepcionalmente eficiente para estos materiales. Este efecto cesa una vez que el material se calienta por encima de su temperatura de Curie, momento en el que pierde sus propiedades magnéticas.

El papel de la bobina de inducción

La bobina de inducción no es solo un cable simple; es una herramienta diseñada con precisión. Su forma, tamaño y número de vueltas dictan la forma y la intensidad del campo magnético.

Esto significa que el diseño de la bobina controla directamente dónde y cómo se calienta la pieza de trabajo. Esta es la razón por la cual las bobinas a menudo se diseñan a medida para aplicaciones específicas, ya sea calentar un área pequeña y precisa para soldadura fuerte o una superficie grande para endurecimiento.

Comprender las compensaciones y limitaciones

Aunque es potente, el calentamiento por inducción no es una solución universal. Su eficacia se rige por claras limitaciones físicas.

Dependencia del Material

Todo el proceso depende de que la pieza de trabajo sea eléctricamente conductora. La inducción es muy eficaz para los metales, pero funciona mal o no funciona en absoluto para materiales no conductores como plásticos, vidrio o cerámica.

El costo de la precisión: diseño de la bobina

La necesidad de bobinas especializadas puede ser un factor significativo. Diseñar y fabricar un inductor duradero y eficiente para una geometría compleja requiere experiencia y puede ser costoso. Las altas corrientes involucradas también exigen una ingeniería robusta, que a menudo incluye refrigeración por agua interna para el propio tubo de cobre de la bobina.

Fuentes de alimentación especializadas

Generar la corriente alterna de alta frecuencia necesaria para el calentamiento por inducción requiere una fuente de alimentación especializada. Estos sistemas son más complejos y costosos que las fuentes de alimentación simples utilizadas para el calentamiento por resistencia convencional.

Tomar la decisión correcta para su objetivo

Comprender estos principios le permite adaptar la tecnología a la tarea industrial en cuestión.

- Si su enfoque principal es el endurecimiento superficial o el tratamiento de materiales delgados: Aprovechará el efecto piel utilizando altas frecuencias (por ejemplo, 100-400 kHz) para concentrar el calor cerca de la superficie.

- Si su enfoque principal es el calentamiento completo o la fusión de un objeto grande: Utilizará frecuencias más bajas (por ejemplo, 1-50 kHz) para permitir que el campo magnético penetre más profundamente en el material para un calentamiento más uniforme.

- Si su enfoque principal es calentar materiales ferromagnéticos como el acero: Se beneficiará tanto de las corrientes de Foucault como de las pérdidas por histéresis, lo que hace que el proceso sea excepcionalmente rápido y energéticamente eficiente por debajo de la temperatura de Curie.

Al dominar estos principios básicos, puede aprovechar eficazmente el calentamiento por inducción para un procesamiento térmico rápido, limpio y altamente controlado.

Tabla de resumen:

| Principio/Efecto | Descripción | Aplicación clave |

|---|---|---|

| Inducción Electromagnética | Genera corrientes de Foucault en materiales conductores a través de un campo magnético cambiante. | Induce calentamiento interno sin contacto directo. |

| Efecto Joule | Convierte la energía eléctrica en calor debido a la resistencia del material a las corrientes de Foucault. | Fuente principal de energía térmica rápida y controlada. |

| Efecto Piel | Concentra el calentamiento cerca de la superficie a altas frecuencias para una penetración superficial. | Ideal para endurecimiento superficial y tratamientos de materiales delgados. |

| Pérdidas por Histéresis | Añade calor extra en materiales ferromagnéticos por realineación de dominios magnéticos. | Mejora la eficiencia para materiales como el acero por debajo de la temperatura de Curie. |

¿Listo para elevar las capacidades de su laboratorio con soluciones de calentamiento avanzadas? KINTEK se especializa en sistemas de hornos de alta temperatura personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos soluciones de calentamiento por inducción adaptadas que garantizan un control preciso de la temperatura, eficiencia energética y fiabilidad para sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos e impulsar su investigación!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil