Los crisoles de óxido de magnesio (MgO) influyen directamente en la pureza de la fusión al servir como fuente de contaminación tanto química como física durante la remelción por inducción al vacío (VIR). Si bien actúan como el recipiente de contención principal, el crisol no es pasivo; interactúa con la fusión para introducir películas de óxido a través de reacciones químicas e inclusiones más grandes a través de la degradación física.

La integridad de su superaleación depende en gran medida de la interfaz crisol-fusión, donde los crisoles de MgO pueden introducir impurezas a través de reacciones químicas de película delgada y desprendimiento físico.

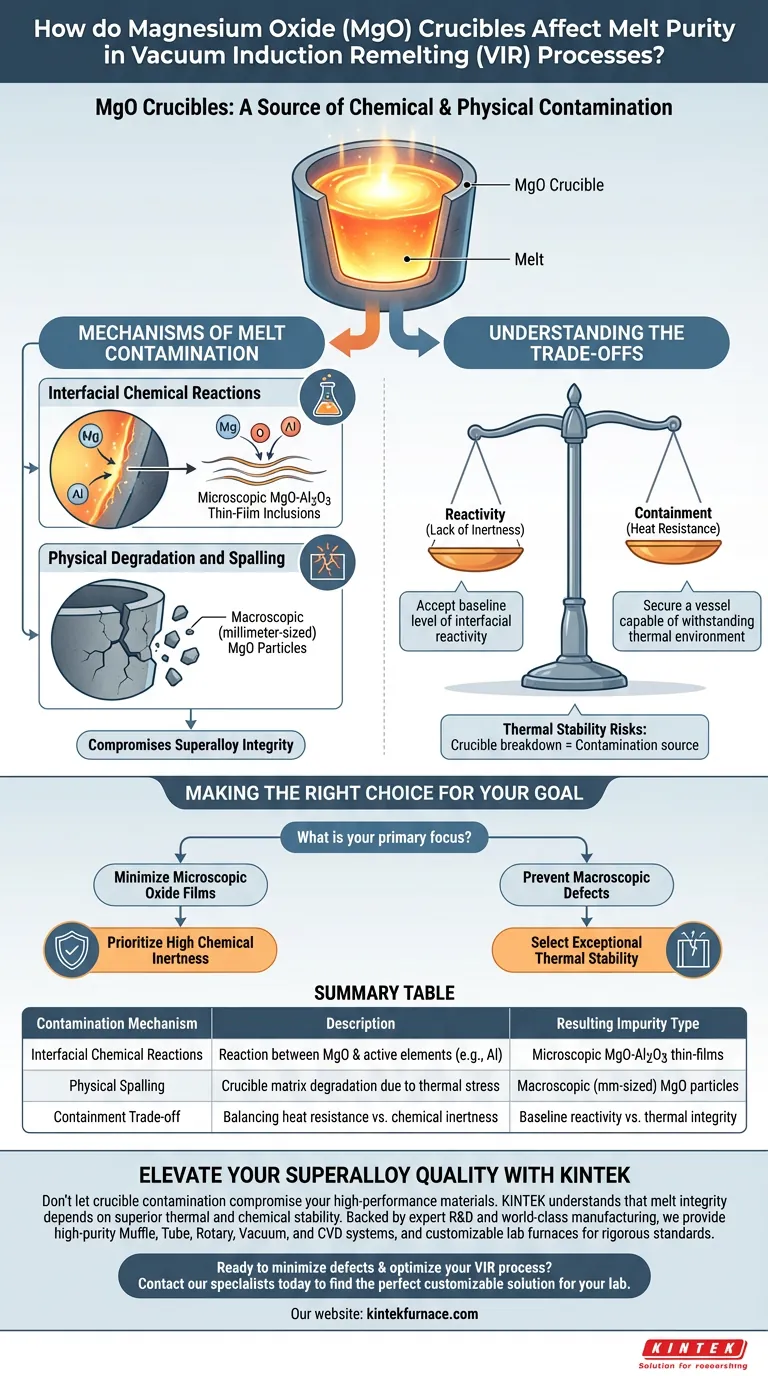

Mecanismos de contaminación de la fusión

La pureza de una aleación procesada en VIR se ve comprometida por dos mecanismos distintos relacionados con el crisol de MgO. Comprender la diferencia entre la contaminación química y física es vital para el control de calidad.

Reacciones químicas interfaciales

A altas temperaturas de procesamiento, la superficie interior del crisol de MgO es químicamente activa. Puede sufrir reacciones interfaciales con elementos de aleación altamente activos presentes en la fusión.

Estas reacciones a menudo dan como resultado la formación de inclusiones de película delgada, específicamente compuestos de óxido de magnesio-óxido de aluminio (MgO-Al2O3). Estas impurezas microscópicas se generan directamente en el límite donde la fusión se encuentra con la pared de contención.

Degradación física y desprendimiento

Más allá de las reacciones químicas, la estructura física de la matriz del crisol puede degradarse durante el proceso. Este fenómeno se conoce como desprendimiento localizado.

Cuando ocurre el desprendimiento, inclusiones de óxido de magnesio de tamaño milimétrico se liberan de la pared del crisol directamente en la aleación. A diferencia de las películas delgadas, estas son partículas macroscópicas que pueden afectar significativamente las propiedades del material del producto final.

Comprender las compensaciones

La selección de un crisol para VIR implica equilibrar la necesidad de contención con el riesgo de contaminación.

Reactividad frente a contención

Si bien el MgO proporciona la resistencia al calor necesaria para la remelción por inducción, su falta de inercia química total es una responsabilidad importante. La compensación radica en aceptar un nivel base de reactividad interfacial para asegurar un recipiente capaz de soportar el entorno térmico.

Riesgos de estabilidad térmica

El riesgo de desprendimiento resalta una compensación crítica con respecto a la estabilidad térmica. Una matriz de crisol que no puede soportar las tensiones térmicas del proceso se descompondrá físicamente, convirtiendo el propio recipiente de contención en un contaminante.

Tomando la decisión correcta para su objetivo

Para mitigar estos riesgos, la selección de materiales de crisol debe basarse en los requisitos de calidad específicos de su aleación.

- Si su principal objetivo es minimizar las películas de óxido microscópicas: Priorice materiales de crisol con alta inercia química para reducir las reacciones interfaciales con elementos de aleación activos.

- Si su principal objetivo es prevenir defectos macroscópicos: Seleccione matrices de crisol con una estabilidad térmica excepcional para prevenir el desprendimiento localizado y la liberación de partículas grandes de MgO.

La calidad de su superaleación final está definida en última instancia por la estabilidad química y física del crisol que la contiene.

Tabla resumen:

| Mecanismo de contaminación | Descripción | Tipo de impureza resultante |

|---|---|---|

| Reacciones químicas interfaciales | Reacción entre MgO y elementos de aleación activos (p. ej., Al) | Inclusiones microscópicas de película delgada de MgO-Al2O3 |

| Desprendimiento físico | Degradación de la matriz del crisol debido a estrés térmico | Partículas macroscópicas (tamaño milimétrico) de MgO |

| Compensación de contención | Equilibrio entre resistencia al calor y inercia química | Reactividad base frente a integridad del recipiente térmico |

Mejore la calidad de su superaleación con KINTEK

No permita que la contaminación del crisol comprometa sus materiales de alto rendimiento. En KINTEK, entendemos que la integridad de su fusión depende de una estabilidad térmica y química superior. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD de alta pureza, junto con hornos de alta temperatura de laboratorio personalizables diseñados para cumplir con sus estándares de pureza más rigurosos.

¿Listo para minimizar defectos y optimizar su proceso VIR?

Guía Visual

Referencias

- Solidification and Casting of Metals and Alloys. DOI: 10.3390/met15010087

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el papel principal de una bomba de vacío en la soldadura fuerte por inducción? Lograr resultados de investigación puros y libres de contaminación

- ¿Cuáles son las ventajas del horno de fusión por inducción al vacío en comparación con otros métodos? Logre metales de alta pureza para aplicaciones críticas

- ¿Por qué se requiere un exceso de lantano en la aleación La(Fe,Si)13? Superar la evaporación para un rendimiento magnetocalórico óptimo

- ¿Cuáles son las partes principales de un horno de inducción? Comprendiendo el sistema central para una fusión eficiente de metales

- ¿Cuáles son los riesgos de un horno de inducción? Gestión de peligros térmicos, eléctricos y de CEM

- ¿Por qué es necesario reducir la tensión secundaria aplicada durante el proceso del horno de arco eléctrico? Proteja su horno y aumente la eficiencia

- ¿Qué es un IGBT y cómo funciona en la fusión por inducción? Logre una eficiencia de fusión superior

- ¿Cuál es la función de un Horno de Fusión por Inducción al Vacío? Pureza Esencial para Materiales Nano-cristalinos Amorfos