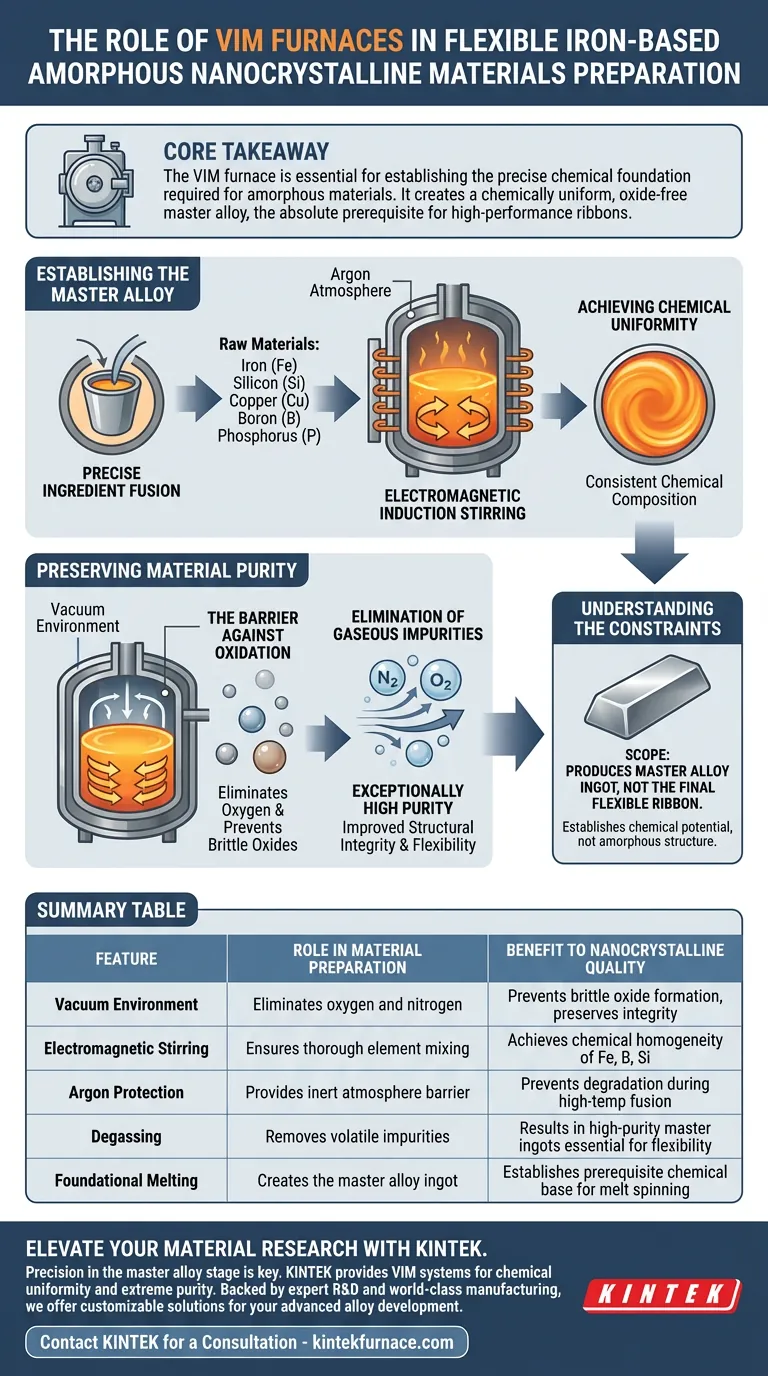

El horno de Fusión por Inducción al Vacío (VIM) sirve como el paso fundamental crítico en la fabricación de materiales nano-cristalinos amorfos flexibles a base de hierro. Su función principal es sintetizar un lingote de aleación maestra de alta pureza fundiendo materias primas específicas —hierro, silicio, cobre, boro y fósforo— bajo una atmósfera protectora de argón.

Conclusión Clave El horno VIM es esencial para establecer la base química precisa requerida para los materiales amorfos. Al utilizar agitación electromagnética dentro de un vacío, crea una aleación maestra químicamente uniforme y libre de óxidos, que es el requisito previo absoluto para producir cintas amorfas de alto rendimiento.

Establecimiento de la Aleación Maestra

Fusión Precisa de Ingredientes

El proceso comienza con la introducción de materias primas de alta pureza en el horno.

Para materiales nano-cristalinos flexibles a base de hierro, la carga específica típicamente incluye hierro, silicio, cobre, boro y fósforo.

El horno VIM funde estos elementos distintos juntos bajo una atmósfera protectora controlada de argón para prevenir la degradación inmediata.

Logro de la Uniformidad Química

La simple fusión es insuficiente para materiales de alto rendimiento; la mezcla debe ser perfectamente homogénea.

El horno VIM utiliza agitación por inducción electromagnética durante la fase de fusión.

Este mecanismo agita constantemente el baño fundido, asegurando que los elementos pesados y ligeros se mezclen a fondo para crear una aleación maestra con una composición química consistente en toda su extensión.

Preservación de la Pureza del Material

La Barrera Contra la Oxidación

A las altas temperaturas requeridas para la fusión, elementos como el hierro y el silicio son muy susceptibles a reaccionar con el oxígeno.

El horno VIM crea un entorno de vacío que actúa como una barrera absoluta contra la oxidación.

Al eliminar el oxígeno de la cámara, el horno asegura que las materias primas conserven sus propiedades deseadas sin formar óxidos quebradizos que degradarían el producto final.

Eliminación de Impurezas Gaseosas

Más allá de prevenir nueva oxidación, el proceso refina activamente el material.

El entorno de vacío facilita la eliminación de impurezas volátiles y gases disueltos, como nitrógeno y oxígeno, del metal fundido.

Esto resulta en un lingote maestro de alta pureza excepcional, un factor crítico para la integridad estructural y la flexibilidad del material nano-cristalino final.

Comprensión de las Restricciones

El Alcance del Proceso VIM

Es vital reconocer que el horno VIM produce el lingote de aleación maestra, no la cinta flexible final.

Si bien establece el potencial químico del material, no induce la estructura amorfa (no cristalina) en sí misma.

El estado amorfo se logra en pasos de procesamiento posteriores (como el hilado por fusión); el horno VIM es el único responsable de proporcionar el líquido o lingote libre de defectos y químicamente correcto requerido para que esos pasos tengan éxito.

Asegurando el Éxito del Proceso

Si su enfoque principal es la Consistencia Química:

- Confíe en las capacidades de agitación electromagnética del VIM para prevenir la segregación de elementos más ligeros como el boro y el silicio dentro de la matriz de hierro.

Si su enfoque principal es la Pureza del Material:

- Asegure que los sistemas de vacío y argón funcionen de manera óptima para eliminar eficazmente las impurezas volátiles y prevenir la oxidación durante la fusión a alta temperatura.

La calidad de su material amorfo flexible final está directamente dictada por la pureza y uniformidad del lingote maestro producido en el horno VIM.

Tabla Resumen:

| Característica | Función en la Preparación del Material | Beneficio para la Calidad Nano-cristalina |

|---|---|---|

| Entorno de Vacío | Elimina oxígeno y nitrógeno | Previene la formación de óxidos quebradizos y preserva la integridad del material |

| Agitación Electromagnética | Asegura una mezcla completa de elementos | Logra la homogeneidad química del hierro, boro y silicio |

| Protección de Argón | Proporciona una barrera de atmósfera inerte | Previene la degradación de elementos reactivos durante la fusión a alta temperatura |

| Desgasificación | Elimina impurezas volátiles | Resulta en lingotes maestros de alta pureza esenciales para la flexibilidad |

| Fusión Fundamental | Crea el lingote de aleación maestra | Establece la base química requerida para el hilado por fusión |

Eleve su Investigación de Materiales con KINTEK

La precisión en la etapa de aleación maestra es la diferencia entre un fallo quebradizo y una cinta flexible de alto rendimiento. KINTEK proporciona sistemas de Fusión por Inducción al Vacío (VIM) líderes en la industria, diseñados para ofrecer la uniformidad química y la pureza extrema que sus materiales nano-cristalinos demandan.

Respaldados por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD personalizables. Ya sea que esté desarrollando aleaciones amorfas avanzadas o escalando la producción de laboratorio, nuestras soluciones de alta temperatura se adaptan a sus especificaciones únicas.

¿Listo para optimizar su síntesis de aleaciones? ¡Contacte a KINTEK hoy mismo para una consulta!

Guía Visual

Referencias

- Ravi Gautam, H. Sepehri‐Amin. Creation of flexible spin-caloritronic material with giant transverse thermoelectric conversion by nanostructure engineering. DOI: 10.1038/s41467-024-46475-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué es un horno de fusión por inducción IGBT? Logre una fusión de metales más rápida, limpia y eficiente

- ¿Qué papel juega un horno de fusión por arco de vacío con electrodo no consumible? Clave para las aleaciones con memoria de forma de CuAlMn

- ¿Qué otras aplicaciones, además de la fundición, pueden realizar los sistemas de calentamiento por inducción? Descubra la precisión en uniones, tratamientos térmicos y más

- ¿Cuál es la función principal de un horno de inducción al vacío en la fundición de acero al silicio? Lograr una pureza inigualable

- ¿Cuáles son los requisitos básicos para que ocurra el calentamiento por inducción? Logre un calor preciso y sin contacto

- ¿Cuál es la función principal de un horno de fusión por arco en la síntesis de Cr0.82Mn0.18Ge? Lograr la fusión de aleaciones de alta pureza

- ¿Cuál es el principio del horno de inducción? Logre una fusión de metal rápida, limpia y precisa

- ¿Cómo aborda un sistema integrado de difracción de neutrones in situ, calentamiento por inducción de alta frecuencia y dispositivos de deformación los desafíos técnicos en la investigación metalúrgica? Descubra la evolución microestructural en tiempo real