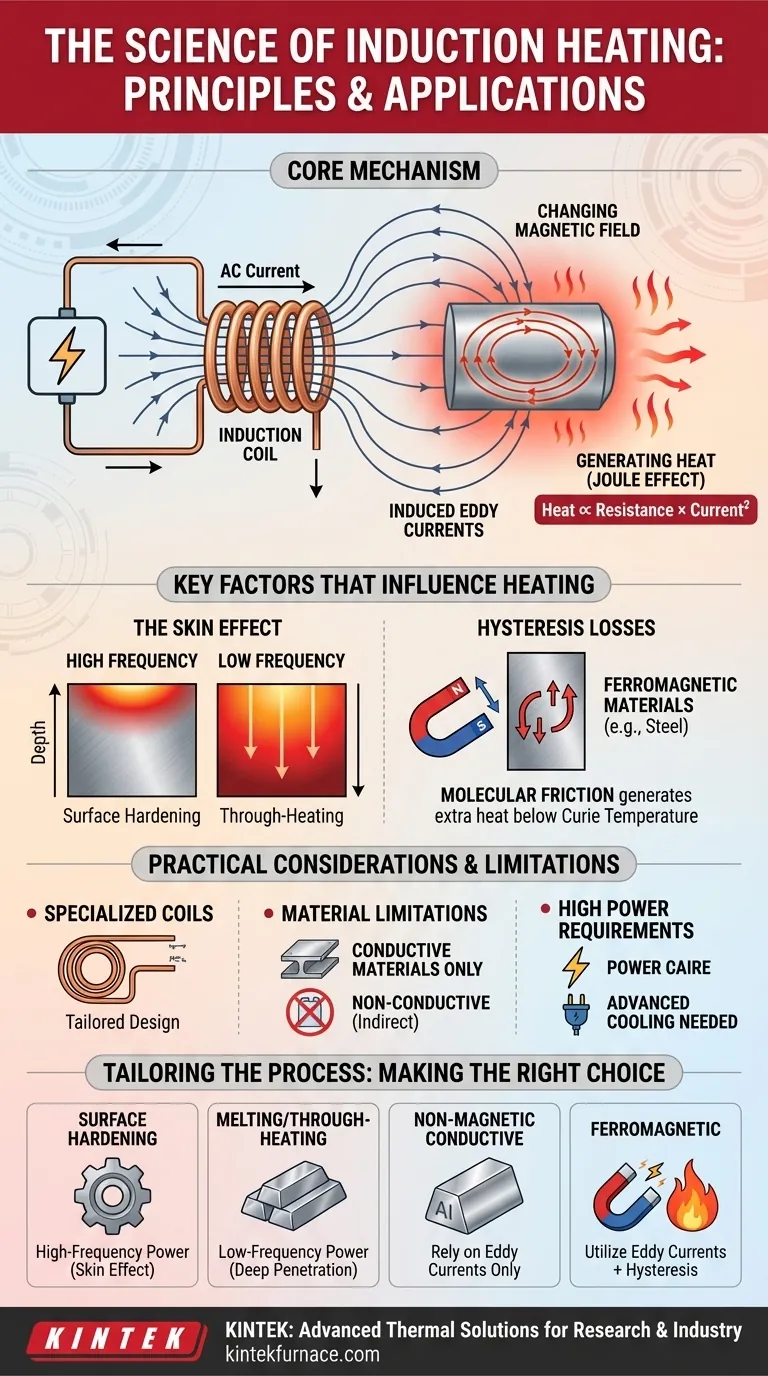

En su nivel más fundamental, el calentamiento por inducción requiere solo dos cosas para ocurrir: un campo magnético cambiante y un material eléctricamente conductor colocado dentro de ese campo. La interacción entre estos dos elementos es lo que genera calor directamente dentro del material sin ningún contacto físico de la fuente de calor.

Si bien los requisitos básicos son simples, la efectividad del calentamiento por inducción depende de una comprensión precisa de la física subyacente. No se trata solo de tener los dos componentes, sino de controlar la interacción entre la frecuencia del campo magnético y las propiedades del material objetivo.

El mecanismo central: cómo la inducción genera calor

Para comprender el calentamiento por inducción, debemos observar la secuencia de fenómenos físicos que convierten la energía eléctrica en energía térmica dentro de una pieza de trabajo.

Principio 1: Creación de un campo magnético cambiante

El proceso comienza con una bobina de inducción, típicamente hecha de tubos de cobre a través de los cuales fluye refrigerante. Una corriente alterna (CA) de alta frecuencia se pasa a través de esta bobina.

Esta corriente alterna crea un campo magnético potente y que cambia rápidamente en el espacio alrededor y dentro de la bobina, como se describe en la Ley de Inducción de Faraday.

Principio 2: Inducción de corrientes de Foucault

Cuando una pieza de trabajo eléctricamente conductora se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulantes dentro del material. Estas se conocen como corrientes de Foucault.

Estas corrientes de Foucault reflejan el patrón alterno de la corriente en la bobina, fluyendo en bucles cerrados dentro de la pieza de trabajo.

Principio 3: Generación de calor (efecto Joule)

El material de la pieza de trabajo tiene una resistencia eléctrica natural. A medida que las corrientes de Foucault inducidas fluyen contra esta resistencia, generan calor intenso.

Este fenómeno se conoce como efecto Joule. El calor producido es proporcional a la resistencia del material y al cuadrado de la corriente, convirtiendo la pieza de trabajo en su propia fuente de calor.

Factores clave que influyen en el calentamiento

Los dos requisitos básicos son solo el punto de partida. Varios otros factores determinan cómo y dónde se calienta el material, lo cual es crítico para las aplicaciones prácticas.

El efecto piel: calentamiento de afuera hacia adentro

Las corrientes de Foucault inducidas no fluyen uniformemente a través del material. A altas frecuencias, tienden a concentrarse cerca de la superficie de la pieza de trabajo. Esto se conoce como el efecto piel.

Este principio es crucial para aplicaciones como el endurecimiento superficial, donde se desea calentar solo la capa exterior de una pieza metálica sin afectar su núcleo. Las frecuencias más bajas permiten que el calor penetre más profundamente.

Pérdidas por histéresis: una ventaja para los materiales magnéticos

Para los materiales ferromagnéticos como el hierro, el acero y el níquel, ocurre un mecanismo de calentamiento secundario. Las rápidas inversiones del campo magnético causan fricción a nivel molecular a medida que los dominios magnéticos del material se resisten a cambiar de dirección.

Esta fricción interna, llamada pérdida por histéresis, genera calor adicional. Este efecto desaparece una vez que el material se calienta por encima de su temperatura de Curie y pierde sus propiedades magnéticas.

Las propiedades del material importan

La eficiencia del calentamiento por inducción está directamente ligada a las propiedades de la pieza de trabajo. Los materiales con alta resistencia eléctrica se calentarán más rápidamente por el efecto Joule.

Asimismo, los materiales con alta permeabilidad magnética experimentarán un calentamiento significativo por pérdidas de histéresis, lo que se suma al efecto general.

Comprensión de las compensaciones prácticas

Aunque potente, el calentamiento por inducción no es una solución universal. Viene con requisitos y limitaciones de ingeniería específicos que deben considerarse.

La necesidad de bobinas especializadas

La bobina de inducción, o inductor, no es un componente universal. Su forma, tamaño y número de vueltas deben diseñarse cuidadosamente para crear el campo magnético preciso requerido para una pieza y aplicación específicas.

El diseño y la fabricación de estas bobinas pueden ser complejos y costosos, lo que representa una parte significativa del costo del sistema.

Limitaciones del material

La limitación más obvia es que el calentamiento por inducción funciona directamente solo en materiales eléctricamente conductores.

Aunque los materiales no conductores como plásticos o cerámicas a veces pueden calentarse indirectamente utilizando un "susceptor" conductor que se calienta y transfiere el calor, el proceso no está diseñado para ellos.

Altos requisitos de energía

La generación de un campo magnético potente y de alta frecuencia requiere una fuente de alimentación de CA especializada. Las altas corrientes que fluyen a través de las pequeñas bobinas de cobre también generan un calor inmenso en la propia bobina, lo que requiere sistemas de enfriamiento avanzados para evitar que se derrita.

Tomar la decisión correcta para su aplicación

Comprender estos principios le permite adaptar el proceso de inducción a un objetivo industrial o científico específico.

- Si su enfoque principal es el endurecimiento superficial: Utilice una fuente de alimentación de alta frecuencia para aprovechar el efecto piel, concentrando el calor en la capa exterior de la pieza.

- Si su enfoque principal es la fusión o el calentamiento a través de una pieza grande: Utilice una frecuencia más baja para asegurar que el campo magnético y el calor resultante penetren profundamente en el núcleo del material.

- Si su enfoque principal es calentar un material no magnético pero conductor (como aluminio o cobre): Debe depender completamente de potentes corrientes de Foucault para el calentamiento, ya que las pérdidas por histéresis no contribuirán.

- Si su enfoque principal es calentar un material ferromagnético por debajo de su punto de Curie: Puede beneficiarse del efecto combinado de las corrientes de Foucault y la histéresis, lo que a menudo hace que el proceso sea más eficiente.

Al controlar el campo y comprender el material, puede convertir un principio físico simple en una herramienta de fabricación precisa y potente.

Tabla resumen:

| Principio | Factor clave | Efecto sobre el calentamiento |

|---|---|---|

| Mecanismo central | Campo magnético cambiante y material conductor | Genera calor interno a través de corrientes de Foucault (efecto Joule) |

| Profundidad de calentamiento | Frecuencia de la corriente alterna (efecto piel) | La alta frecuencia calienta la superficie; la baja frecuencia calienta el núcleo |

| Impacto del material | Resistividad eléctrica y propiedades magnéticas | Los materiales ferromagnéticos obtienen calor adicional por pérdidas de histéresis |

| Limitación práctica | Conductividad del material | Solo calienta directamente materiales eléctricamente conductores |

¿Listo para aprovechar el poder del calentamiento por inducción de precisión?

Comprender la teoría es el primer paso. Implementarla eficazmente en su laboratorio o línea de producción requiere equipos robustos y confiables adaptados a sus materiales específicos y objetivos de procesamiento térmico, ya sea endurecimiento superficial, fusión o calentamiento a través.

KINTEK ofrece soluciones térmicas avanzadas basadas en una profunda experiencia.

Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares y rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permítanos ayudarle a convertir este poderoso principio en su ventaja competitiva.

Contacte con KINTEL hoy mismo para discutir cómo nuestros sistemas de calentamiento por inducción personalizados pueden resolver sus desafíos específicos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas