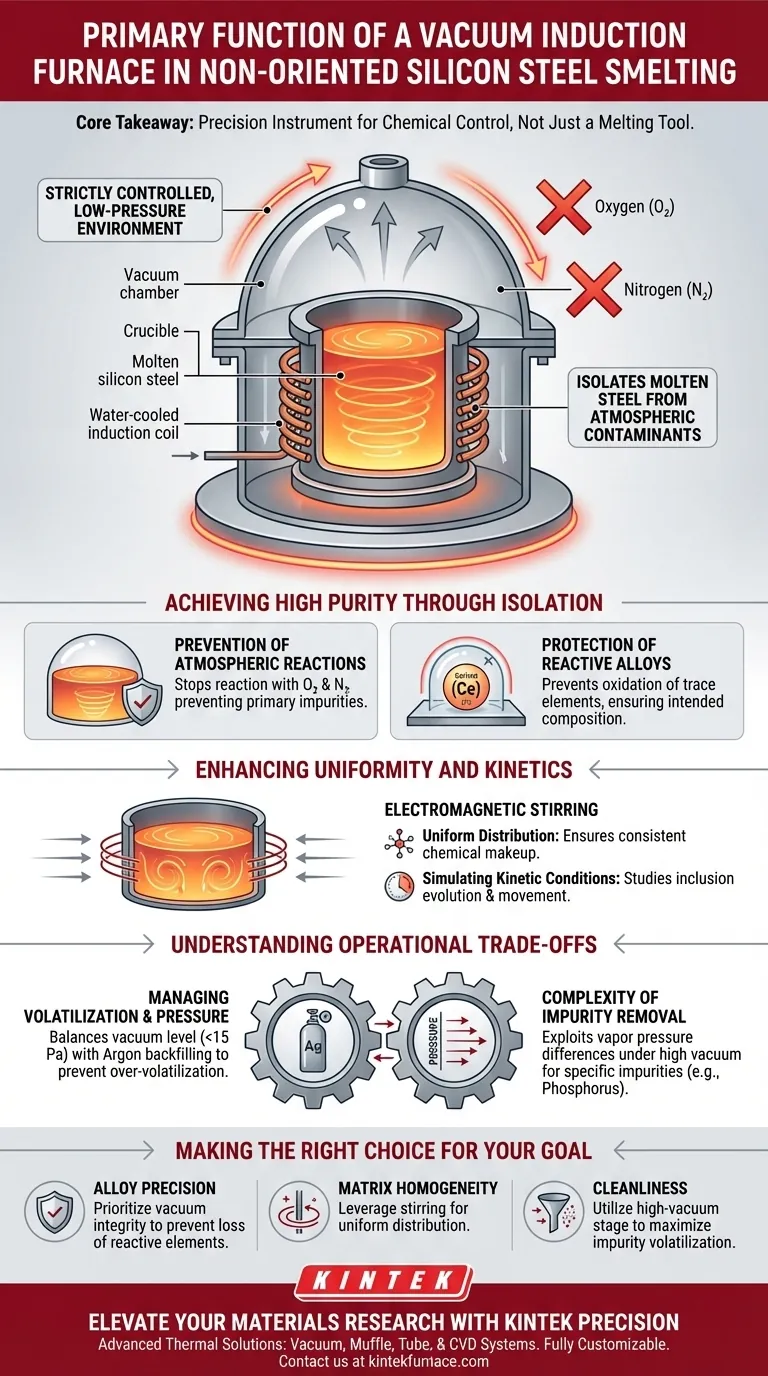

La función principal de un horno de inducción al vacío en este contexto es proporcionar un entorno estrictamente controlado y de baja presión que aísla el acero fundido de los contaminantes atmosféricos. Al utilizar calentamiento por inducción dentro de un vacío, el horno evita la reacción de la fusión con oxígeno y nitrógeno, asegurando una matriz de alta pureza y previniendo la pérdida de componentes de aleación reactivos.

Conclusión Clave: El horno de inducción al vacío no es simplemente una herramienta de fusión; es un instrumento de precisión para el control químico. Su principal valor radica en eliminar la interferencia atmosférica para proteger los elementos traza (como el cerio de tierras raras) y garantizar la integridad estructural de la matriz de acero al silicio no orientado.

Lograr Alta Pureza Mediante Aislamiento

Prevención de Reacciones Atmosféricas

El desafío fundamental en la fundición de acero al silicio no orientado es la susceptibilidad del material a la contaminación.

El horno de inducción al vacío aborda esto creando un entorno controlado de baja presión. Esto detiene eficazmente que el acero fundido reaccione con el oxígeno y el nitrógeno atmosféricos, que son las principales fuentes de impurezas en los procesos de fundición estándar.

Protección de Componentes de Aleación Reactivos

El control preciso de la composición química es fundamental para los grados de acero experimentales.

Esta configuración del horno está diseñada específicamente para proteger componentes de aleación traza, como el cerio de tierras raras. Sin el entorno de vacío, estos elementos sensibles se oxidarían rápidamente, alterando la composición deseada del acero y degradando sus propiedades.

Mejora de la Uniformidad y la Cinética

Agitación Electromagnética

Más allá de la simple fusión, el horno utiliza la física de la inducción para mejorar la calidad de la fusión.

La inducción electromagnética genera un efecto de agitación dentro del acero fundido. Esto promueve la distribución uniforme de los componentes de la aleación, asegurando que el lingote final tenga una composición química consistente en todo momento.

Simulación de Condiciones Cinéticas

Para fines experimentales, el comportamiento físico de la fusión es tan importante como su química.

El efecto de agitación y la atmósfera controlada simulan las condiciones cinéticas necesarias para estudiar cómo evolucionan las inclusiones (impurezas) dentro del acero. Esto permite a los investigadores analizar la formación y el movimiento de partículas no metálicas en un entorno estable.

Comprender las Compensaciones Operativas

Gestión de la Volatilización y la Presión

Si bien el entorno de vacío protege el acero, también introduce variables operativas específicas que deben gestionarse.

Los usuarios deben equilibrar el nivel de vacío (a menudo reduciendo la presión a menos de 15 Pa) con la necesidad de relleno de gas inerte (típicamente argón de alta pureza). Esto evita la sobravolatilización de elementos deseables mientras mantiene la protección contra la oxidación.

Complejidad de la Eliminación de Impurezas

El sistema es muy eficaz para prevenir la oxidación, pero la eliminación de impurezas existentes requiere una manipulación cuidadosa de los gradientes de presión.

Por ejemplo, impurezas específicas como el fósforo pueden eliminarse explotando las diferencias de presión de vapor bajo alto vacío, pero esto requiere una regulación precisa de temperatura y presión para evitar la pérdida del material base de silicio.

Tomar la Decisión Correcta para su Objetivo

Al emplear un horno de inducción al vacío para la fundición experimental, su enfoque operativo debe cambiar según sus objetivos de investigación específicos:

- Si su enfoque principal es la Precisión de la Aleación: Priorice la integridad del vacío para prevenir la pérdida por oxidación de elementos reactivos como el Cerio o el Titanio.

- Si su enfoque principal es la Homogeneidad de la Matriz: Aproveche las capacidades de agitación electromagnética para garantizar una distribución uniforme de los elementos antes del colado.

- Si su enfoque principal es la Limpieza: Utilice la etapa de alto vacío para maximizar la volatilización de impurezas gaseosas y separar inclusiones no metálicas.

En última instancia, el horno de inducción al vacío sirve como guardián de la pureza del material, transformando materias primas variables en una matriz de acero al silicio científicamente consistente.

Tabla Resumen:

| Característica | Función en la Fundición de Acero al Silicio | Beneficio Principal |

|---|---|---|

| Entorno de Vacío | Aísla la fusión de O2 y N2 | Previene la contaminación y la oxidación |

| Calentamiento por Inducción | Control térmico preciso | Protege los elementos traza reactivos (p. ej., Cerio) |

| Agitación Electromagnética | Homogeneiza el acero fundido | Garantiza una distribución uniforme de la aleación |

| Regulación de Presión | Relleno con argón de alta pureza | Minimiza la volatilización de elementos críticos |

| Control Cinético | Simula el movimiento de inclusiones | Permite el estudio avanzado de la limpieza del material |

Mejore su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de su fundición experimental con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de Vacío, Mufla, Tubo y CVD de alto rendimiento, todos totalmente personalizables para cumplir con las rigurosas demandas de la producción de acero al silicio no orientado y más allá.

Ya sea que necesite proteger elementos de tierras raras sensibles o lograr una homogeneidad de matriz perfecta, nuestros hornos brindan el control atmosférico y la confiabilidad que su laboratorio requiere.

¿Listo para optimizar sus procesos de alta temperatura? Contacte a nuestros expertos técnicos hoy mismo para discutir las necesidades únicas de su proyecto y descubrir cómo KINTEK puede mejorar la eficiencia de su laboratorio.

Guía Visual

Referencias

- Lei Zhao, Xiaoyang Fu. Effect of rare-earth Ce on the texture of non-oriented silicon steels. DOI: 10.1515/htmp-2022-0321

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el papel del equipo de fusión por arco en vacío en la preparación de lingotes de botón de aleación a base de Ti-33Al?

- ¿Cuál es el papel de la fuente de alimentación en un circuito de calentador por inducción basado en IGBT? Desbloquee el máximo rendimiento de calentamiento

- ¿Qué es un horno de fusión por inducción al vacío (VIM) y por qué es importante? Consiga una pureza de metal inigualable para aplicaciones críticas

- ¿Por qué un horno de arco de vacío está equipado con una función de volteo para fundir TixNbMoTaW? Lograr la homogeneidad de la aleación

- ¿Qué materiales se procesan típicamente utilizando la fusión por inducción al vacío? Logre metales de alta pureza para aplicaciones extremas

- ¿En qué industrias se utiliza comúnmente la máquina de fusión por inducción IGBT? Aplicaciones clave y beneficios

- ¿Cuáles son los beneficios de la reducción de la pérdida por desgaste del revestimiento del horno en los hornos de fusión por inducción IGBT? Menores costos totales de fundición

- ¿Cuáles son las ventajas del calentamiento por inducción sobre otros métodos de fusión? Desbloquee Velocidad, Pureza y Control