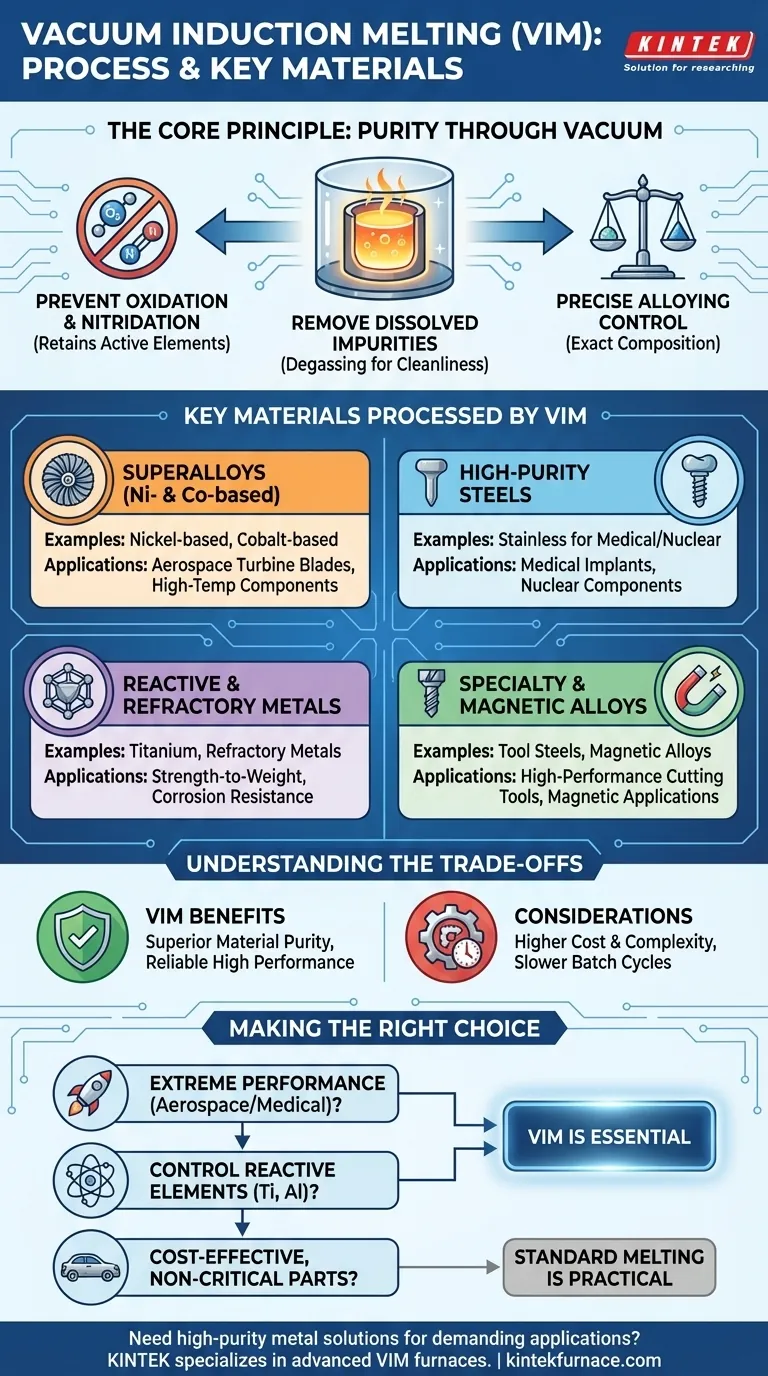

En esencia, la fusión por inducción al vacío (VIM) se reserva para crear metales y aleaciones de la más alta pureza donde incluso la contaminación atmosférica mínima es inaceptable. Es el proceso preferido para materiales destinados a entornos extremos, incluidas superaleaciones a base de níquel y cobalto, aceros inoxidables de alta pureza para uso médico o nuclear, metales reactivos como el titanio y aleaciones magnéticas especiales. El hilo conductor es una necesidad innegociable de propiedades de material superiores, limpieza y control químico preciso.

La decisión de utilizar la fusión por inducción al vacío se basa menos en el metal base y más en la demanda de pureza de la aplicación final. VIM se elige cuando el objetivo es eliminar las reacciones con el aire y eliminar las impurezas de gas disuelto, creando un material metalúrgicamente limpio que otros métodos no pueden producir.

Por qué el vacío es el componente crítico

El "vacío" en VIM no es solo una condición ambiental; es una herramienta de refinación activa. Al fundir material dentro de una cámara de baja presión, el proceso cambia fundamentalmente el comportamiento del metal, previniendo la contaminación y mejorando activamente su calidad.

Prevención de la oxidación y nitruración

Muchas aleaciones de alto rendimiento contienen elementos activos como titanio, aluminio y cromo. Cuando se funden al aire, estos elementos reaccionan rápidamente con el oxígeno y el nitrógeno, formando inclusiones de óxido y nitruro quebradizas.

Un vacío elimina estos gases reactivos del ambiente. Esto asegura que los valiosos elementos de aleación permanezcan en la solución metálica, contribuyendo a las propiedades finales según lo previsto, en lugar de perderse como defectos.

Eliminación de impurezas disueltas

Los metales fundidos pueden contener gases disueltos como oxígeno, nitrógeno e hidrógeno, que quedan atrapados durante la solidificación, creando porosidad y degradando las propiedades mecánicas. El entorno de baja presión de VIM esencialmente extrae estos gases disueltos de la masa fundida.

Esta acción de desgasificación es una forma de refinación que también elimina otros elementos indeseables con altas presiones de vapor (como plomo o bismuto), lo que resulta en un producto final excepcionalmente limpio y denso.

Permitir un control de aleación preciso

Al no haber atmósfera con la que reaccionar, cada gramo de un elemento de aleación añadido a la masa fundida se contabiliza con precisión. Esto permite la creación de aleaciones con especificaciones químicas extremadamente estrictas.

Este nivel de control es imposible en un horno de fusión al aire, donde una parte de los aditivos se perdería impredeciblemente por oxidación.

Categorías de materiales clave procesados por VIM

La necesidad de pureza y precisión dicta qué materiales se benefician más del proceso VIM. Estos son típicamente materiales donde la falla de rendimiento no es una opción.

Superaleaciones (a base de níquel y cobalto)

Estos son los materiales principales procesados por VIM. Utilizados para palas de turbinas de motores a reacción aeroespaciales y componentes industriales de alta temperatura, su resistencia se basa en cantidades precisas de elementos reactivos.

VIM es esencial para prevenir la formación de inclusiones de óxido que actuarían como puntos de inicio de grietas bajo estrés y calor extremos, lo que llevaría a una falla catastrófica.

Aceros de alta pureza y inoxidables

Para aplicaciones como implantes médicos (biocompatibilidad) y componentes nucleares (resistencia a la corrosión), la limpieza del material es primordial.

VIM elimina las inclusiones que podrían causar corrosión localizada o actuar como concentradores de tensión. Esto da como resultado aceros con una vida útil a la fatiga, pureza y resistencia a la corrosión superiores en comparación con sus contrapartes fundidas al aire.

Metales reactivos y refractarios

Metales como el titanio son altamente reactivos y absorberán fácilmente oxígeno y nitrógeno del aire cuando estén fundidos, volviéndose quebradizos e inútiles.

VIM proporciona el ambiente inerte necesario para fundir y alear estos materiales sin contaminación, preservando sus propiedades deseables como la relación resistencia-peso y la resistencia a la corrosión.

Aleaciones especiales y magnéticas

El rendimiento de materiales como aceros para herramientas, aceros de alta velocidad y aleaciones magnéticas específicas es extremadamente sensible a su composición química y estructura interna.

VIM ofrece el contenido de gas ultrabajo y la precisión composicional necesarios para lograr una permeabilidad magnética específica o la dureza y resistencia al desgaste extremas requeridas para herramientas de corte de alto rendimiento.

Comprensión de las compensaciones

Si bien VIM produce materiales superiores, no es una solución universal. Sus beneficios conllevan consideraciones prácticas y económicas.

El factor costo y complejidad

Los hornos VIM son sistemas complejos que requieren bombas de vacío, cámaras selladas y controles sofisticados. Esto hace que el equipo sea significativamente más caro de construir, operar y mantener que los hornos de fusión al aire estándar.

Tamaño del lote y tiempo de ciclo

El proceso es inherentemente más lento que la fusión al aire debido al tiempo requerido para evacuar la cámara de vacío antes de la fusión y enfriar el lingote bajo vacío después. Además, el tamaño de la cámara de vacío limita el peso total (tamaño del lote) de cada fusión.

Cuando VIM es excesivo

Para la fabricación general, componentes automotrices o aceros estructurales donde el rendimiento estándar es suficiente y el costo es un factor principal, VIM es innecesario. Métodos más simples y económicos como la fusión por inducción estándar o la fusión en horno de arco eléctrico son perfectamente adecuados para estas aplicaciones.

Tomar la decisión correcta para su objetivo

La selección de un proceso de fusión requiere alinear los requisitos de uso final del material con las capacidades y costos de la tecnología.

- Si su enfoque principal es el rendimiento y la pureza extremos (aeroespacial, médico, nuclear): VIM es el único proceso que puede ofrecer de manera confiable la integridad y limpieza del material requeridas.

- Si su enfoque principal es controlar elementos reactivos (como Ti o Al) en una aleación: VIM es esencial para evitar la pérdida de estos elementos por oxidación y asegurar que contribuyan a las propiedades de la aleación.

- Si su enfoque principal es la producción rentable de piezas menos críticas: La fusión por inducción al aire estándar o la fusión en arco eléctrico es la opción más práctica y económica.

En última instancia, elegir VIM es una inversión deliberada para lograr la más alta calidad de material posible, asegurando el rendimiento y la confiabilidad donde más importa.

Tabla resumen:

| Categoría de material | Ejemplos clave | Aplicaciones principales |

|---|---|---|

| Superaleaciones | Aleaciones a base de níquel y cobalto | Palas de turbinas aeroespaciales, componentes de alta temperatura |

| Aceros de alta pureza | Aceros inoxidables para uso médico/nuclear | Implantes médicos, componentes nucleares |

| Metales reactivos | Titanio, metales refractarios | Aplicaciones que requieren resistencia-peso y resistencia a la corrosión |

| Aleaciones especiales | Aceros para herramientas, aleaciones magnéticas | Herramientas de corte de alto rendimiento, aplicaciones magnéticas |

¿Necesita soluciones de metales de alta pureza para aplicaciones exigentes? KINTEK se especializa en hornos avanzados de alta temperatura, incluidos los hornos de vacío y atmósfera, diseñados para la fusión por inducción al vacío. Nuestra experiencia en I+D y fabricación interna garantiza una profunda personalización para satisfacer sus necesidades experimentales únicas, brindando una pureza y un rendimiento superiores del material. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos con soluciones confiables y de ingeniería de precisión.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento