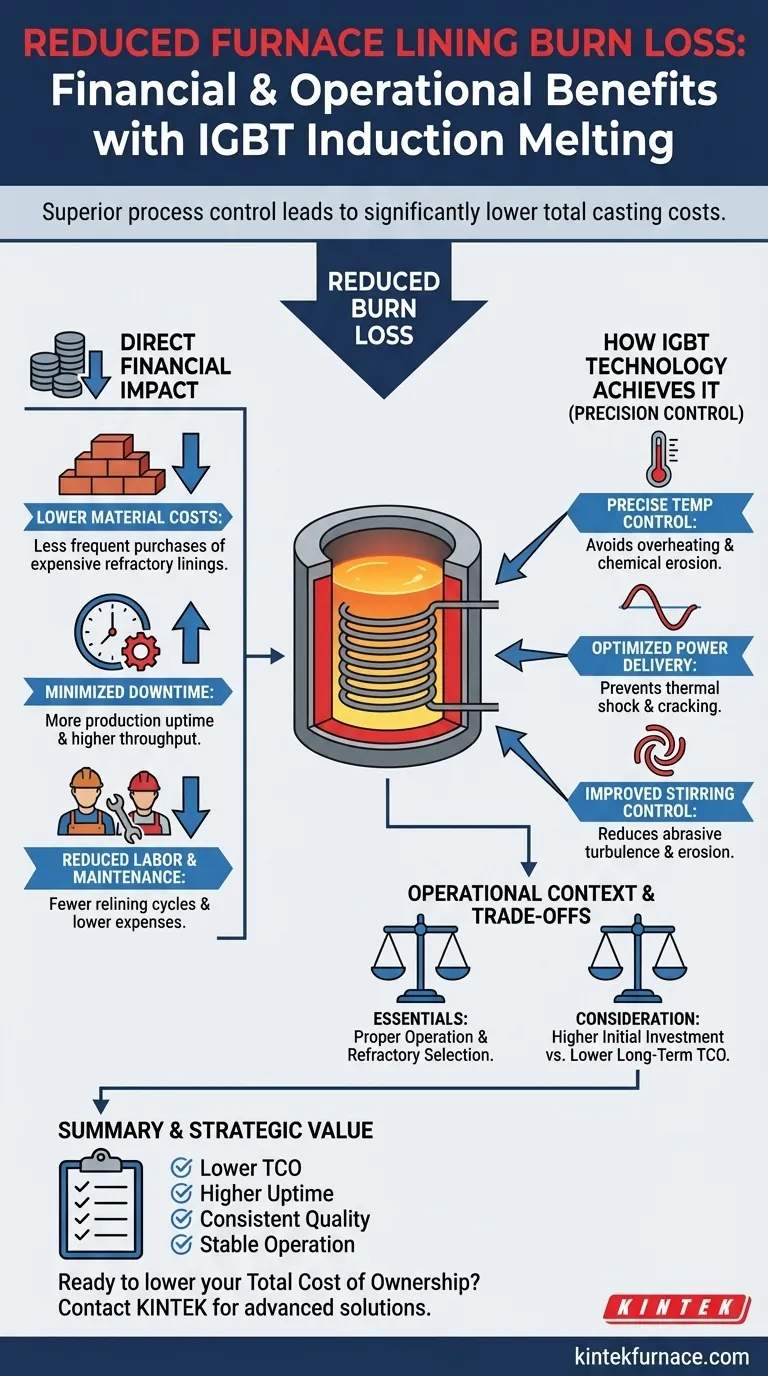

En resumen, la reducción de la pérdida por desgaste del revestimiento del horno en un horno de inducción IGBT disminuye directa y significativamente sus costos totales de fundición. Este beneficio es una consecuencia directa del control superior del proceso inherente a la tecnología IGBT, que minimiza las tensiones térmicas y físicas que degradan el revestimiento refractario con el tiempo.

La conclusión principal es que la reducción de la pérdida del revestimiento no es solo una nota al pie de mantenimiento; es un impulsor principal de la eficiencia financiera. Se deriva del control preciso de la energía de los sistemas IGBT, lo que conduce a menos compras de material, menos tiempo de inactividad y una operación de fusión más estable y productiva.

El impacto financiero directo de la reducción de la pérdida por desgaste

El desgaste del revestimiento refractario de su horno es un gasto operativo importante. Minimizar esta "pérdida por desgaste" se traduce directamente en ahorros tangibles en toda su operación.

Reducción de los costos directos de material

El beneficio más obvio es una reducción en el consumo de materiales refractarios costosos. Un revestimiento que dura más tiempo significa que compra e instala revestimientos nuevos con menos frecuencia.

A lo largo de un año, incluso una modesta extensión de la vida útil del revestimiento puede resultar en ahorros sustanciales en la adquisición de materiales.

Minimización del tiempo de inactividad de la producción

Reemplazar el revestimiento de un horno es un proceso que consume mucho tiempo y detiene por completo la producción. Este tiempo de inactividad planificado interrumpe el flujo de trabajo y limita la producción total.

Al extender la vida útil del revestimiento, disminuye la frecuencia de estas paradas, maximizando la disponibilidad del horno y aumentando el rendimiento general de la planta.

Reducción de los gastos de mano de obra y mantenimiento

El proceso de quitar un revestimiento viejo e instalar uno nuevo requiere mucha mano de obra y personal cualificado. Menos ciclos de revestimiento significan una reducción directa en los costos de mano de obra asociados y los gastos auxiliares ligados al proceso de mantenimiento.

Cómo la tecnología IGBT logra una menor pérdida por desgaste

La razón por la que los hornos alimentados por IGBT sobresalen en la preservación del revestimiento es su capacidad para gestionar la energía con una precisión excepcional. Este control mitiga las causas principales de la degradación refractaria.

El papel del control preciso de la temperatura

Los sistemas IGBT permiten un control de frecuencia optimizado y estable. Esto permite que el horno mantenga el baño fundido a una temperatura objetivo constante sin un sobrecalentamiento significativo.

Evitar el sobrecalentamiento es fundamental, ya que las altas temperaturas aceleran drásticamente la erosión química del revestimiento refractario.

Entrega de potencia optimizada

La tecnología IGBT proporciona la capacidad de aumentar y disminuir la potencia de forma suave y eficiente. Esto evita el severo choque térmico que puede agrietar y dañar el revestimiento.

Un ciclo de calentamiento y enfriamiento más suave ejerce mucha menos tensión física sobre el material refractario, lo que previene fallos prematuros.

Mejor control sobre la agitación de la colada

La precisión del campo de inducción en un horno IGBT permite un mejor control sobre la acción de agitación dentro de la colada.

Esto asegura temperaturas homogéneas al tiempo que se evita la turbulencia abrasiva excesivamente violenta que puede erosionar físicamente las paredes del horno.

Comprensión de las compensaciones y el contexto operativo

Si bien la tecnología IGBT ofrece una ventaja distintiva en la reducción de la pérdida por desgaste del revestimiento, no es una solución mágica. Los resultados del mundo real dependen de un enfoque operativo holístico.

La operación adecuada sigue siendo esencial

Los beneficios de la tecnología avanzada pueden verse anulados por prácticas operativas deficientes. La sobrecarga constante del horno, el uso de materiales de carga inadecuados o el no gestionar la escoria aún pueden provocar un fallo prematuro del revestimiento.

La formación del operador y la adhesión a las mejores prácticas siguen siendo primordiales para maximizar la vida útil del refractario.

La selección de refractarios sigue siendo crítica

La reducción de la pérdida por desgaste no significa que pueda comprometer la calidad de su material de revestimiento. El refractario todavía debe coincidir correctamente con los metales específicos que se funden y las temperaturas de operación.

Usar un revestimiento inadecuado o de baja calidad socavará los beneficios de control proporcionados por el sistema IGBT.

Inversión inicial frente a ROI a largo plazo

Los hornos equipados con fuentes de alimentación IGBT modernas pueden representar una mayor inversión de capital inicial en comparación con las tecnologías más antiguas.

Sin embargo, los importantes ahorros a largo plazo derivados de la reducción del consumo de energía, la mayor productividad y los menores costos de mantenimiento, incluida la sustitución del revestimiento, son factores esenciales para calcular el costo total de propiedad (TCO).

Tomar la decisión correcta para su fundición

Comprender cómo la reducción de la pérdida por desgaste afecta su resultado final le permite evaluar un horno IGBT no solo por su precio de compra, sino por su valor a largo plazo para su operación.

- Si su enfoque principal es minimizar el Costo Total de Propiedad: La reducción del gasto en materiales refractarios, mano de obra y tiempo de inactividad contribuye significativamente a un TCO más bajo.

- Si su enfoque principal es maximizar el tiempo de actividad de la producción: Una vida útil más larga del revestimiento es una de las formas más directas de aumentar la disponibilidad del horno y lograr un mayor rendimiento de la planta.

- Si su enfoque principal es garantizar una calidad de fusión constante: Un revestimiento de horno intacto y estable proporciona un entorno más limpio y predecible, lo cual es fundamental para lograr resultados metalúrgicos consistentes.

En última instancia, considerar la reducción del desgaste del revestimiento como un indicador clave de rendimiento le permite realizar una inversión más estratégica y financieramente sólida en su tecnología de fusión.

Tabla de resumen:

| Beneficio | Impacto en su fundición |

|---|---|

| Menores costos de material | Frecuencia reducida de compra de revestimientos refractarios costosos. |

| Tiempo de inactividad minimizado | Menos ciclos de revestimiento significan más tiempo de actividad de producción y mayor rendimiento. |

| Reducción de mano de obra y mantenimiento | Menos ciclos de revestimiento reducen la mano de obra cualificada y los gastos de mantenimiento asociados. |

| Coladas estables y consistentes | Un revestimiento intacto proporciona un entorno de fusión más limpio y predecible. |

¿Listo para reducir significativamente su costo total de propiedad?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de procesamiento térmico. Nuestra experiencia en tecnología de hornos de alta temperatura, incluidos los sistemas de inducción avanzados, puede ayudarle a lograr el control preciso necesario para minimizar la pérdida por desgaste del revestimiento, reducir el tiempo de inactividad y maximizar la productividad.

Permítanos discutir cómo nuestras soluciones pueden adaptarse a sus requisitos únicos de fundición. Contacte con nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje