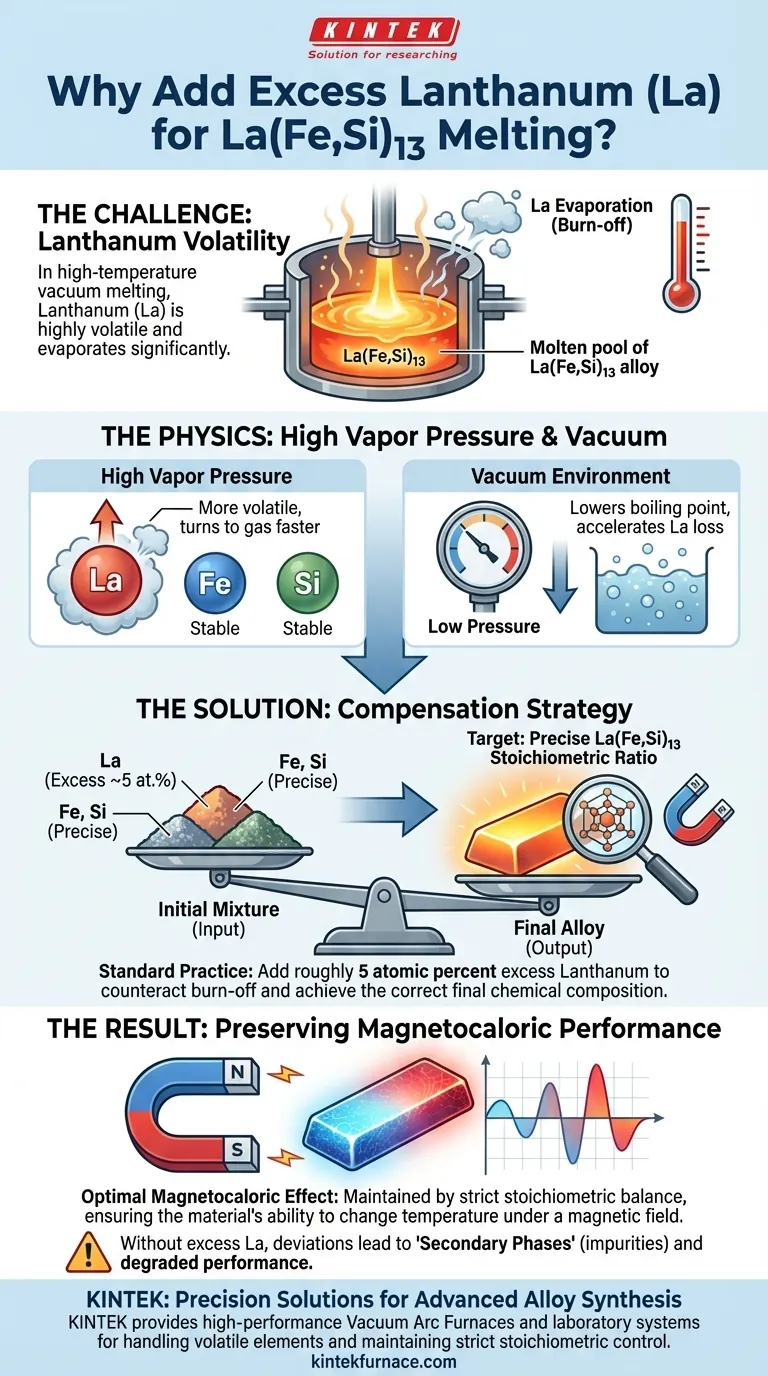

La adición de un exceso de lantano es una estrategia de compensación crítica. En el entorno de alta temperatura de un horno de arco de vacío, el lantano (La) es muy volátil y se evapora rápidamente. Para compensar esta pérdida inevitable y asegurar que la aleación final conserve la composición química correcta, debe introducir un superávit calculado del metal al inicio del proceso.

Idea Central: La fusión al vacío a alta temperatura causa una "evaporación" significativa de elementos volátiles debido a la alta presión de vapor. Agregar un superávit preciso de lantano (típicamente 5 por ciento atómico) contrarresta esta evaporación, preservando la estricta relación estequiométrica requerida para un rendimiento magnetocalórico óptimo.

La Física de la Fusión por Arco de Vacío

Alta Presión de Vapor

Durante el proceso de fusión, la aleación se somete a un calor intenso. El lantano exhibe una alta presión de vapor en relación con otros componentes de la mezcla La(Fe,Si)13.

Esta propiedad física hace que el metal sea inestable en forma líquida a altas temperaturas. Tiende a pasar a estado gaseoso mucho más rápido que los componentes de hierro o silicio.

El Fenómeno de la Evaporación

El entorno de vacío acelera aún más esta inestabilidad. A medida que la presión en la cámara disminuye, el punto de ebullición del metal desciende, lo que lleva a una pérdida evaporativa significativa.

Esta pérdida se denomina técnicamente "evaporación". Sin intervención, este fenómeno dejaría la aleación final deficiente en lantano.

Logrando Precisión Estequiométrica

Compensación con Material Excedente

Para contrarrestar la evaporación, no puede simplemente pesar la proporción teórica exacta de la aleación. Debe agregar una cantidad en exceso de lantano a la mezcla inicial.

La práctica estándar generalmente dicta una adición de aproximadamente 5 por ciento atómico por encima de la fórmula objetivo. Este superávit es sacrificial; está destinado a perderse durante la fusión para que el material restante alcance el objetivo.

Preservando el Rendimiento Magnetocalórico

El objetivo final de esta compensación es mantener la relación estequiométrica precisa de la fase La(Fe,Si)13.

Las propiedades magnéticas de estas aleaciones son extremadamente sensibles a su equilibrio químico. Si el contenido de lantano cae por debajo de la relación requerida, el efecto magnetocalórico —la capacidad del material de cambiar de temperatura bajo un campo magnético— se verá comprometido.

Gestión de Riesgos Composicionales

La Consecuencia del Desequilibrio

Si bien agregar un exceso es necesario, introduce un desafío en el control del proceso. El objetivo es equilibrar el superávit de entrada exactamente con la pérdida de salida.

Tasas de Evaporación Inconsistentes

Si la presión del vacío o la temperatura del arco fluctúan, la tasa de evaporación puede cambiar. Esto puede dar lugar a un producto final que sea todavía distintivamente pobre en lantano o inadvertidamente rico en lantano.

Formación de Fases Secundarias

El fallo en alcanzar el objetivo estequiométrico estricto no solo debilita la aleación; puede impedir por completo la formación de la estructura cristalina correcta. Esto da como resultado fases secundarias que actúan como impurezas, diluyendo la eficiencia del material.

Asegurando la Calidad de la Aleación

Para maximizar el rendimiento de las aleaciones a base de La(Fe,Si)13, debe considerar la mezcla inicial como una variable dinámica en lugar de una receta estática.

- Si su enfoque principal es la Precisión Composicional: Asegúrese de que sus cálculos de peso inicial incluyan el superávit estándar del 5 por ciento atómico de lantano para compensar la evaporación.

- Si su enfoque principal es el Rendimiento Magnetocalórico: Priorice el mantenimiento de la estricta relación estequiométrica, ya que las desviaciones degradarán directamente la respuesta térmica de la aleación.

El control estricto de la composición inicial es la única forma de garantizar la integridad del material magnético final.

Tabla Resumen:

| Factor | Impacto en las Aleaciones La(Fe,Si)13 | Estrategia de Mitigación |

|---|---|---|

| Presión de Vapor | Alta volatilidad conduce a una rápida evaporación (burn-off) | Agregar ~5 at.% de exceso de lantano |

| Entorno de Vacío | Disminuye el punto de ebullición, acelerando la pérdida de metal | Control preciso de presión/temperatura |

| Estequiometría | Las desviaciones degradan las propiedades magnetocalóricas | Asegurar que la relación final alcance la fase 1:13 |

| Fases Secundarias | El desequilibrio composicional crea impurezas no deseadas | Cálculo estricto del peso inicial |

Optimice la Síntesis de sus Materiales Avanzados con KINTEK

La precisión es primordial al fundir aleaciones sensibles como La(Fe,Si)13. KINTEK proporciona soluciones de laboratorio de alto rendimiento, incluyendo Hornos de Arco de Vacío, sistemas Muffle, de Tubo y CVD, diseñados específicamente para manejar elementos volátiles y mantener un control estequiométrico estricto. Respaldado por I+D y fabricación experta, nuestro equipo es totalmente personalizable para satisfacer sus requisitos únicos de investigación o producción.

¿Listo para lograr una pureza de aleación superior? Contacte a KINTEK hoy mismo para consultar con nuestros expertos y encontrar el horno de alta temperatura perfecto para su laboratorio.

Guía Visual

Referencias

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Qué papel juegan los hornos de inducción en el reciclaje de metales? Impulsar la eficiencia y la calidad en el procesamiento de chatarra

- ¿Cuáles son las ventajas de considerar la expansión futura al seleccionar un horno de inducción para fundición? Aumente la eficiencia y el crecimiento

- ¿Cuáles son las partes principales de un horno de inducción? Comprendiendo el sistema central para una fusión eficiente de metales

- ¿Qué es un horno de Fusión por Inducción al Vacío (VIM) y para qué sirve? Descubra la Fusión de Precisión para Aleaciones de Alta Pureza

- ¿Cuál es el papel de un horno de inducción al vacío en la síntesis de CuNiSiCrCoTiNbx? Garantizar la pureza y la homogeneidad

- ¿Por qué las bobinas de inducción de cobre tradicionales deben enfriarse por agua? Impacto en la eficiencia de la grafización

- ¿Qué papel juega un horno de fusión por inducción al vacío en el acero bainítico libre de carburos? Asegure resultados de aleaciones de alta pureza

- ¿Cuál es la función principal de un horno de inducción al vacío en la fundición de acero al silicio? Lograr una pureza inigualable