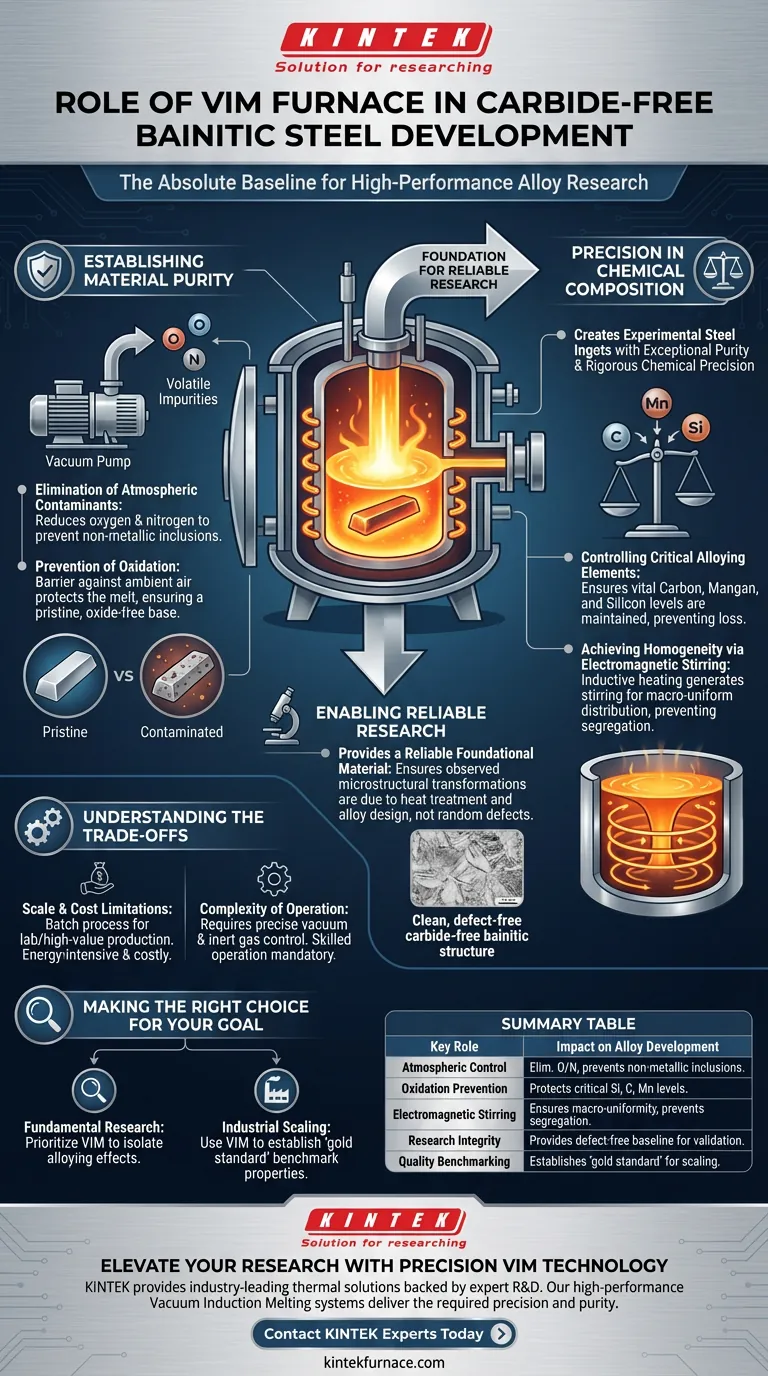

El Horno de Fusión por Inducción al Vacío (VIM) sirve como la base absoluta para el desarrollo de acero bainítico libre de carburos de alto rendimiento. Su función principal es producir lingotes de acero experimentales con una pureza excepcional y una rigurosa precisión química, eliminando variables que de otro modo comprometerían la investigación sobre las transformaciones microestructurales.

Conclusión Clave El horno VIM crea un entorno de vacío controlado que minimiza los elementos de impureza como el oxígeno y el nitrógeno, al tiempo que previene la pérdida oxidativa de agentes de aleación críticos. Esto asegura que el acero experimental posea la composición química exacta requerida para validar los estudios posteriores de tratamiento térmico y microestructurales.

Establecimiento de la Pureza del Material

Eliminación de Contaminantes Atmosféricos

El papel más inmediato del horno VIM es la eliminación de impurezas volátiles. Al operar en vacío, el sistema reduce eficazmente la presencia de oxígeno y nitrógeno en el acero fundido.

Los altos niveles de estos elementos gaseosos pueden conducir a la formación de inclusiones no metálicas. Estas inclusiones actúan como concentradores de tensión, lo que puede oscurecer las verdaderas propiedades mecánicas de la estructura bainítica que se está estudiando.

Prevención de la Oxidación

En la fusión al aire libre, el acero fundido reacciona con la atmósfera. El horno VIM proporciona una barrera contra la oxidación, protegiendo la masa fundida del aire ambiente.

Esto es fundamental porque la oxidación introduce escorias e impurezas que degradan la calidad del acero. Un material base prístino y libre de óxido es innegociable para el desarrollo de aleaciones de alto riesgo.

Precisión en la Composición Química

Control de Elementos de Aleación Críticos

El acero bainítico libre de carburos se basa en un delicado equilibrio de elementos de aleación, específicamente carbono, manganeso y silicio.

El silicio es particularmente vital en esta clase de aleaciones para suprimir la precipitación de carburos. El horno VIM asegura que estos elementos no se pierdan por oxidación o evaporación, garantizando que el lingote final coincida con el diseño teórico.

Logro de la Homogeneidad mediante Agitación Electromagnética

Una ventaja distintiva de la calefacción por inducción es la generación de agitación electromagnética dentro del baño de fusión.

Esta agitación natural promueve una distribución macroscópicamente uniforme de todos los aditivos. Asegura que la composición química sea consistente en todo el lingote, previniendo la segregación que podría conducir a datos experimentales inconsistentes.

Habilitación de Investigación Fiable

La Base para el Estudio Microestructural

El objetivo final de esta fase es estudiar las transformaciones microestructurales. Si el material base es químicamente inexacto o "sucio", la microestructura resultante será defectuosa.

El horno VIM proporciona un material base fiable. Asegura que cualquier cambio observado en las propiedades se deba al tratamiento térmico y al diseño de la aleación, no a defectos aleatorios o impurezas introducidas durante la fusión.

Comprensión de las Compensaciones

Limitaciones de Escala y Costo

Si bien el VIM ofrece una calidad superior, generalmente es un proceso por lotes utilizado para investigación de laboratorio o producción de alto valor.

Es significativamente más intensivo en energía y costoso que los métodos de fusión convencionales. Para la producción en masa de aceros de menor grado, este nivel de precisión puede generar rendimientos decrecientes, pero para la investigación de desarrollo, el costo se justifica por la fiabilidad de los datos.

Complejidad de Operación

El equipo requiere un control preciso de los niveles de vacío y el rellenado con gas inerte (a menudo Argón).

Cualquier fuga en el sello de vacío o falla en el sistema de bombeo puede arruinar el tratamiento. Esto requiere una operación hábil y un mantenimiento riguroso en comparación con los hornos de inducción estándar.

Tomando la Decisión Correcta para su Objetivo

Si su enfoque principal es la Investigación Fundamental:

- Priorice el horno VIM para eliminar variables; la alta pureza es esencial para aislar los efectos de elementos de aleación específicos en la formación de bainita.

Si su enfoque principal es la Escalada Industrial:

- Utilice VIM para establecer las propiedades de referencia "estándar de oro", pero prepárese para investigar métodos de refinación secundarios (como hornos de cuchara) para aproximar esta calidad a un menor costo para la producción en volumen.

La fiabilidad de los datos de desarrollo de su aleación es directamente proporcional a la pureza de su fusión inicial.

Tabla Resumen:

| Rol Clave | Impacto en el Desarrollo de Aleaciones |

|---|---|

| Control Atmosférico | Elimina oxígeno/nitrógeno para prevenir inclusiones no metálicas. |

| Prevención de Oxidación | Protege niveles críticos de silicio, carbono y manganeso. |

| Agitación Electromagnética | Asegura uniformidad macroscópica y previene la segregación química. |

| Integridad de la Investigación | Proporciona una base libre de defectos para la validación microestructural. |

| Evaluación de Calidad | Establece el "estándar de oro" para la escalada industrial. |

Mejore su Investigación con Tecnología VIM de Precisión

No permita que las impurezas comprometan su próximo avance en metalurgia. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Nuestros sistemas de Fusión por Inducción al Vacío de alto rendimiento están diseñados para ofrecer la precisión química y la pureza de materiales requeridas para el desarrollo de aleaciones avanzadas.

Ya sea que necesite sistemas de Muffle, Tubo, Rotatorio, Vacío o CVD, KINTEK ofrece hornos de alta temperatura de laboratorio personalizables adaptados a sus especificaciones de investigación únicas.

¿Listo para garantizar la fiabilidad de sus datos experimentales? Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Radhakanta Rana, Carlos García-Mateo. Design of carbide free bainitic steels for hot rolling practices. DOI: 10.1080/09500839.2024.2322552

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el papel fundamental de un horno de fusión por inducción al vacío (VIM) en el acero ODS? Síntesis de Precisión y Pureza

- ¿Qué materiales de crisol se utilizan en los hornos de fusión por inducción IGBT para diferentes metales? Seleccione el crisol adecuado para una fusión limpia y de alta calidad

- ¿Qué ventajas de seguridad ofrecen los hornos de inducción para fundir oro? Fusión sin llama y contenida para máxima seguridad del operador

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío (VIM)? Preparación maestra de acero con alto contenido de manganeso

- ¿Cómo contribuyen los módulos IGBT al ahorro de costes en las máquinas de fusión? Aumente la eficiencia y reduzca los costes operativos

- ¿Qué metales preciosos se pueden fundir utilizando hornos de inducción? Logre alta pureza y eficiencia

- ¿Por qué es necesario realizar múltiples volteos y recalentar los botones de metal? Logrando la homogeneidad de la muestra

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje