La ventaja de seguridad fundamental de los hornos de inducción para fundir oro es su método de calentamiento fundamentalmente diferente. Al utilizar campos electromagnéticos para generar calor directamente dentro del oro, operan sin llamas abiertas ni elementos calefactores externos, reduciendo drásticamente el riesgo de incendios, quemaduras y exposición a subproductos tóxicos de la combustión comunes en los hornos tradicionales.

El principio de seguridad central de la fusión por inducción es la contención. Dado que el calor se genera internamente dentro del metal dentro de un crisol cerrado, los peligros externos más significativos (llamas abiertas, superficies sobrecalentadas y humos nocivos) se eliminan del proceso por diseño.

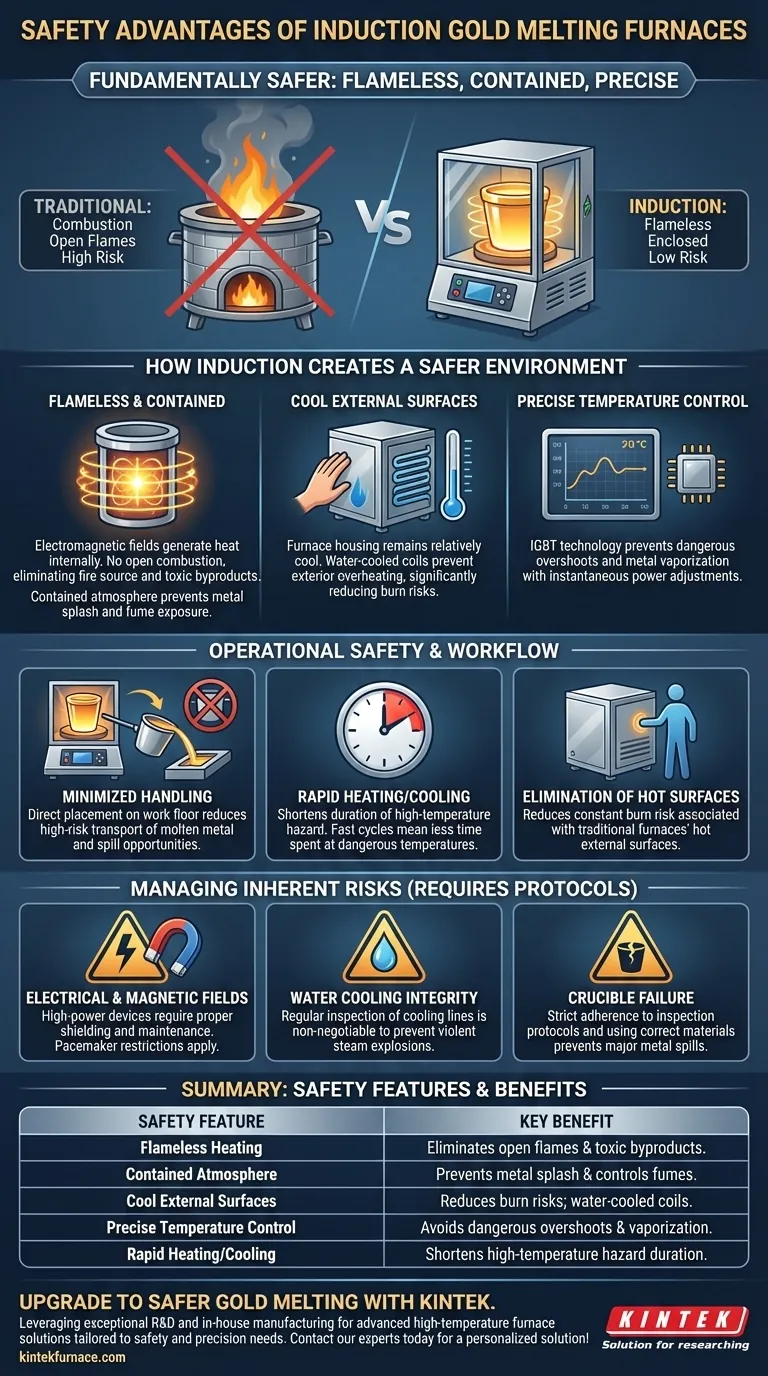

Cómo la inducción crea un entorno de fusión más seguro

Comprender el "cómo" revela por qué la inducción es una tecnología inherentemente más segura. Los beneficios de seguridad no son complementos; son un resultado directo de la física detrás del proceso.

El principio del calentamiento sin llama

Un horno de inducción utiliza un campo magnético alterno potente. Este campo induce corrientes eléctricas fuertes dentro del oro, y la resistencia natural del metal a este flujo de corriente genera calor rápido y preciso.

Este proceso es completamente sin llama. A diferencia de los métodos de gas o soplete, no hay combustión, lo que elimina inmediatamente la principal fuente de ignición de incendios en el lugar de trabajo.

Una atmósfera contenida y controlada

La fusión tiene lugar dentro de un crisol, que a menudo se aloja en una cámara sellada. Este cerramiento proporciona dos beneficios de seguridad importantes.

Primero, contiene cualquier posible salpicadura de metal. Segundo, permite el control de la atmósfera, a menudo operando con niveles bajos de oxígeno. Esto no solo previene la oxidación del oro, sino que también suprime la creación de humos dañinos y reduce aún más el riesgo de incendio.

El papel del control preciso de la temperatura

Los sistemas de inducción ofrecen un control excepcional de la temperatura. La tecnología IGBT (Transistor Bipolar de Puerta Aislada) permite ajustes de potencia instantáneos, previniendo los peligrosos sobrepasos de temperatura que pueden ocurrir con sistemas menos receptivos.

Esta precisión minimiza el riesgo de vaporizar el metal, dañar el equipo o crear un entorno de alta temperatura innecesariamente peligroso.

Seguridad operativa y mejoras en el flujo de trabajo

Más allá de la tecnología central, los hornos de inducción mejoran la seguridad del flujo de trabajo diario.

Eliminación de superficies calientes expuestas

Los hornos tradicionales tienen superficies externas que permanecen peligrosamente calientes mucho después de su uso, creando un riesgo constante de quemaduras.

Los hornos de inducción calientan el metal, no la máquina. Si bien el crisol se vuelve extremadamente caliente, la carcasa del horno y las bobinas de inducción (que se enfrían con agua) permanecen relativamente frías, lo que reduce significativamente la posibilidad de quemaduras por contacto accidental.

Manejo minimizado de material fundido

La velocidad y la naturaleza compacta de los sistemas de inducción a menudo permiten colocarlos directamente en el piso de trabajo. Esto puede eliminar la necesidad de transportar cucharas de metal fundido por una instalación, una de las actividades de mayor riesgo en cualquier operación de fundición.

Reducir el movimiento de material fundido reduce directamente la oportunidad de derrames catastróficos.

Ciclos rápidos de calentamiento y enfriamiento

Un horno de inducción puede llevar el oro a su punto de fusión en minutos o incluso segundos y se enfría rápidamente una vez que se apaga.

Esto acorta la duración durante la cual existe un peligro de alta temperatura en el espacio de trabajo, creando una cadencia operativa más segura en comparación con los sistemas que deben precalentarse durante largos períodos y permanecer calientes durante horas.

Comprensión de los riesgos inherentes

Ningún proceso de calentamiento industrial está exento de riesgos. Si bien la tecnología de inducción elimina muchos peligros tradicionales, introduce otros nuevos que requieren una gestión y capacitación adecuadas.

Peligros de campos eléctricos y magnéticos

Los hornos de inducción son dispositivos eléctricos de alta potencia. Deben instalarse y mantenerse correctamente para prevenir el riesgo de descarga eléctrica.

También generan potentes campos magnéticos. Todo el personal debe estar capacitado sobre estos riesgos, y las personas con marcapasos u otros implantes médicos deben estar prohibidas en el área inmediata. El blindaje adecuado es una característica de diseño crítica.

Integridad del sistema de refrigeración por agua

Las bobinas de inducción requieren un sistema de refrigeración por agua para evitar que se sobrecalienten. Una fuga de agua cerca del metal fundido es extremadamente peligrosa, ya que puede provocar una violenta explosión de vapor.

La inspección y el mantenimiento regulares de todas las líneas y conexiones de refrigeración son procedimientos de seguridad innegociables.

Fallo del crisol

El crisol es el recipiente principal que contiene el oro fundido. Usar un crisol que esté agrietado, dañado o no clasificado para la temperatura objetivo puede provocar un fallo y un derrame importante de metal.

El estricto cumplimiento de los protocolos de inspección del crisol y el uso del material correcto, como grafito de alta pureza o cerámica, es esencial.

Tomar la decisión correcta para su objetivo

Su elección de tecnología de fusión debe basarse en una evaluación completa de la seguridad, la eficiencia y las necesidades operativas.

- Si su enfoque principal es maximizar la seguridad del operador: La inducción es la opción superior debido a su diseño cerrado y sin llama que minimiza el riesgo de quemaduras y la exposición a humos.

- Si su enfoque principal es el control del proceso y la pureza del metal: La inducción ofrece una precisión de temperatura inigualable y una atmósfera controlada, lo que garantiza resultados consistentes y de alta calidad.

- Si su enfoque principal es la integración del flujo de trabajo y la velocidad: Los ciclos rápidos y la huella más pequeña de los hornos de inducción permiten una integración más segura y eficiente directamente en una línea de producción.

En última instancia, invertir en tecnología de inducción es una inversión en un proceso de fusión fundamentalmente más seguro y controlado.

Tabla de resumen:

| Característica de seguridad | Beneficio clave |

|---|---|

| Calentamiento sin llama | Elimina las llamas abiertas y los subproductos tóxicos de la combustión. |

| Atmósfera contenida | Previene salpicaduras de metal y controla la exposición a humos. |

| Superficies externas frías | Reduce los riesgos de quemaduras; las bobinas se enfrían con agua. |

| Control preciso de la temperatura | Evita sobrepasos peligrosos y la vaporización del metal. |

| Calentamiento/enfriamiento rápido | Acorta la duración del peligro de alta temperatura. |

Actualice a un proceso de fusión de oro más seguro y eficiente con KINTEK.

Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura adaptadas a las necesidades únicas de seguridad y precisión de su laboratorio. Nuestra línea de productos—incluyendo hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD—está respaldada por profundas capacidades de personalización para garantizar que sus requisitos experimentales específicos se cumplan con los más altos estándares de seguridad.

¿Listo para mejorar la seguridad y el rendimiento de su laboratorio? ¡Contacte a nuestros expertos hoy mismo para una solución personalizada!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento