En un horno de inducción IGBT, la elección del material del crisol está dictada por la temperatura de fusión del metal y su reactividad química. Para metales no ferrosos y preciosos como el oro, la plata y el cobre, los crisoles a base de grafito son estándar. Para metales ferrosos como el acero y el hierro, que son altamente reactivos con el carbono, se requieren crisoles cerámicos como el óxido de magnesio o el corindón.

Seleccionar el crisol adecuado no se trata simplemente de contener metal fundido; es una decisión crítica para prevenir reacciones químicas que contaminen su producto final y causen una falla prematura del crisol. El principio fundamental es hacer coincidir la inercia química del crisol con el metal que se está fundiendo.

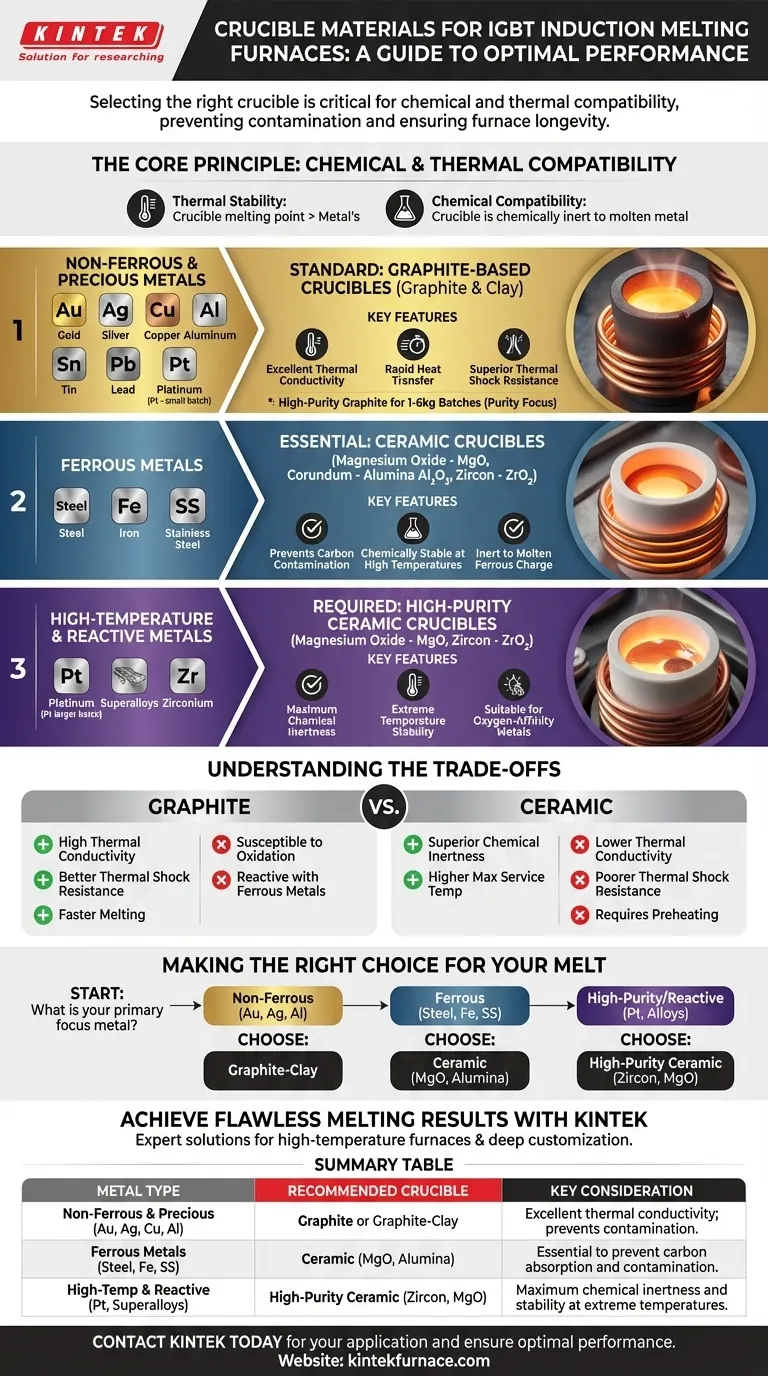

El Principio Fundamental: Compatibilidad Química y Térmica

La eficacia de un proceso de fusión por inducción depende del crisol. Debe soportar la temperatura objetivo sin fundirse, agrietarse o, lo que es más importante, reaccionar con la carga fundida.

Esta interacción se rige por dos factores: estabilidad térmica (el punto de fusión del crisol debe ser significativamente más alto que el del metal) y compatibilidad química (el crisol debe ser químicamente inerte al metal fundido).

Para Metales No Ferrosos y Preciosos

Para metales como oro, plata, cobre, aluminio, estaño y plomo, los crisoles a base de grafito son el estándar de la industria.

Estos materiales, a menudo una mezcla de grafito y arcilla, ofrecen una excelente conductividad térmica, lo que permite una transferencia de calor rápida y eficiente de la bobina de inducción al metal. También poseen una resistencia superior al choque térmico.

Los crisoles de grafito de alta pureza se utilizan específicamente para lotes más pequeños (1-6 kg) de metales preciosos como oro, plata y platino, donde mantener la pureza es primordial.

Para Metales Ferrosos

La fusión de acero, acero inoxidable y hierro introduce un desafío químico significativo: la contaminación por carbono. El acero fundido es altamente reactivo y absorberá fácilmente carbono de un crisol de grafito, alterando las propiedades de la aleación final.

Para evitar esto, debe utilizar crisoles cerámicos. Los materiales más comunes son el óxido de magnesio (MgO), el corindón (Alúmina, Al₂O₃) y el circón (Zirconia, ZrO₂). Estos materiales son químicamente estables a altas temperaturas y no reaccionan con la carga ferrosa fundida.

Para Metales de Alta Temperatura y Reactivos

Las aplicaciones especializadas que involucran platino, superaleaciones y metales reactivos como el circonio requieren los crisoles más estables disponibles.

Aunque el platino a veces se puede fundir en grafito de alta pureza, los crisoles de óxido de magnesio y circonio a menudo se prefieren para garantizar la pureza y soportar temperaturas extremas. Su excepcional inercia química los hace adecuados para metales con alta afinidad por el oxígeno.

Comprendiendo las Ventajas y Desventajas

Ningún material de crisol es perfecto para todas las aplicaciones. La elección siempre implica equilibrar el rendimiento, la vida útil y el costo.

Crisoles de Grafito: Pros y Contras

La principal ventaja del grafito es su excelente conductividad térmica y resistencia al choque térmico. Esto se traduce en tiempos de fusión más rápidos y un menor riesgo de agrietamiento durante los ciclos rápidos de calentamiento y enfriamiento.

Sin embargo, los crisoles de grafito son susceptibles a la oxidación. Se quemarán lentamente en presencia de aire a altas temperaturas, lo que limita su vida útil. Su reactividad con los metales ferrosos es su limitación más significativa.

Crisoles Cerámicos: Pros y Contras

Los crisoles cerámicos ofrecen una inercia química superior y una temperatura máxima de servicio más alta, lo que los hace esenciales para metales reactivos como el acero.

Sus principales inconvenientes son una menor conductividad térmica (lo que lleva a una fusión ligeramente más lenta) y una menor resistencia al choque térmico. Los crisoles cerámicos a menudo requieren un protocolo de precalentamiento cuidadoso para evitar el agrietamiento. También suelen ser más caros que sus homólogos de grafito.

Tomando la Decisión Correcta para su Fusión

Su objetivo específico determina el crisol correcto. Base su decisión en el tipo de metal que está fundiendo para asegurar tanto un proceso exitoso como un producto final de alta calidad.

- Si su enfoque principal son metales no ferrosos como oro, plata o aluminio: Un crisol de grafito-arcilla es la opción más eficiente y rentable.

- Si su enfoque principal es acero, hierro o acero inoxidable: Debe usar un crisol cerámico como óxido de magnesio o corindón para evitar la contaminación por carbono de su fusión.

- Si su enfoque principal es platino de alta pureza o aleaciones reactivas: Es necesario un crisol cerámico de alta pureza, como circonio u óxido de magnesio, por su estabilidad química a temperaturas extremas.

Hacer coincidir el crisol con el metal es el paso fundamental para lograr una fusión limpia, exitosa y de alta calidad.

Tabla Resumen:

| Tipo de Metal | Material de Crisol Recomendado | Consideración Clave |

|---|---|---|

| No Ferrosos y Preciosos (Oro, Plata, Cobre, Aluminio) | Grafito o Grafito-Arcilla | Excelente conductividad térmica; previene la contaminación de metales preciosos. |

| Metales Ferrosos (Acero, Hierro, Acero Inoxidable) | Cerámico (Óxido de Magnesio, Corindón/Alúmina) | Esencial para prevenir la absorción de carbono y la contaminación de la aleación. |

| Metales de Alta Temperatura y Reactivos (Platino, Superaleaciones) | Cerámico de Alta Pureza (Circonio/Zirconia, Óxido de Magnesio) | Máxima inercia química y estabilidad a temperaturas extremas. |

Logre Resultados de Fusión Impecables con KINTEK

Seleccionar el crisol correcto es el primer paso crítico para una fusión exitosa. Una elección incorrecta puede llevar a productos contaminados, experimentos fallidos y costosos tiempos de inactividad.

¿Por qué elegir KINTEK para sus necesidades de hornos de alta temperatura?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares y rotatorios, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Entendemos los matices del procesamiento a alta temperatura. Deje que nuestros expertos le ayuden a seleccionar el sistema de horno y crisol perfecto para sus metales y objetivos específicos.

Contacte a KINTEK hoy para discutir su aplicación y asegurar un rendimiento y pureza óptimos en cada fusión.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas