En las aplicaciones de fusión modernas, los módulos IGBT (Transistor Bipolar de Puerta Aislada) ofrecen importantes ahorros de costes mediante una combinación de eficiencia energética superior, diseño de sistema simplificado y control operativo mejorado. Reducen los gastos directamente al consumir menos energía, eliminar la necesidad de componentes auxiliares costosos como los circuitos de amortiguación (snubber) y permitir el uso de circuitos de accionamiento más simples y rentables.

El verdadero valor de los IGBT va más allá del simple ahorro en componentes. Representan un cambio tecnológico fundamental que reduce tanto el gasto de capital inicial (CapEx) como el gasto operativo a largo plazo (OpEx), haciendo que todo el proceso de fusión sea más viable económicamente y fiable.

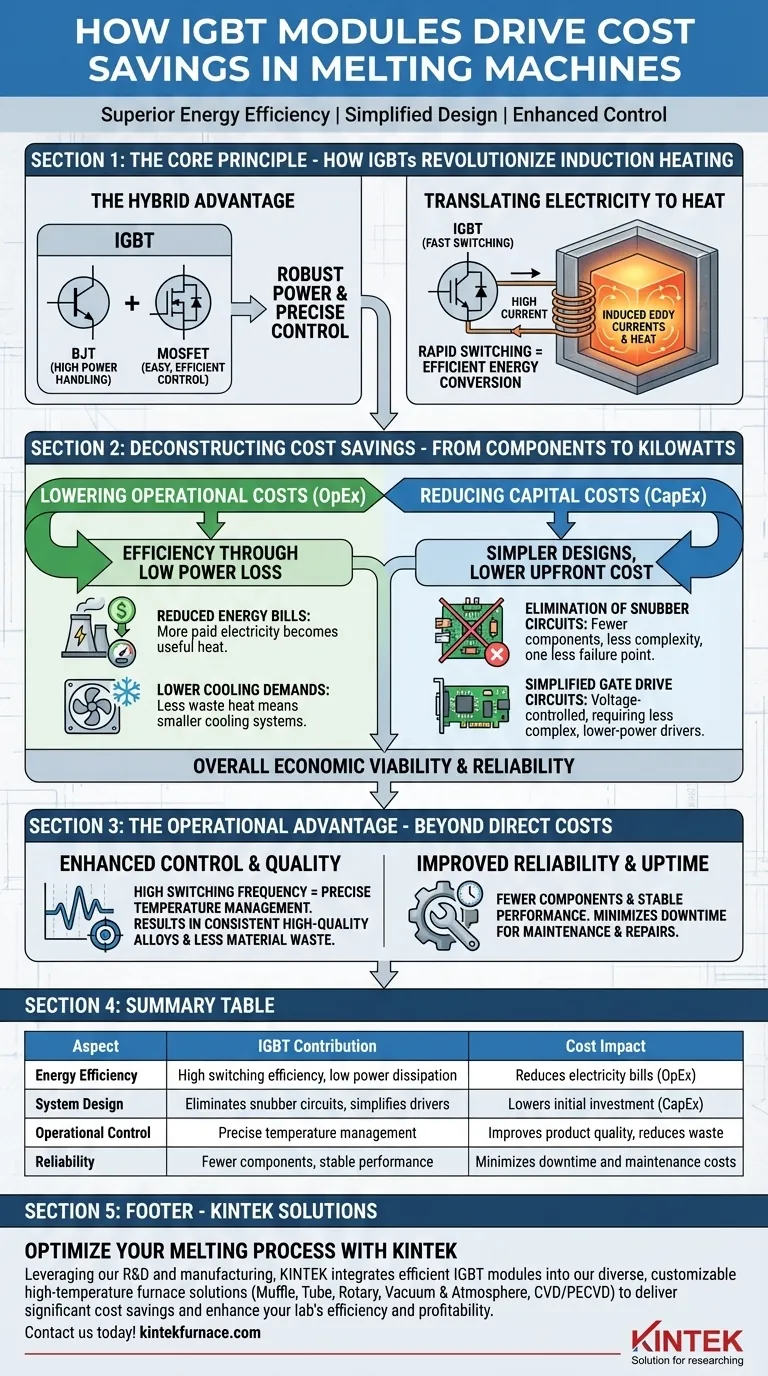

El Principio Central: Cómo los IGBT Revolucionan el Calentamiento por Inducción

Para comprender el ahorro de costes, primero debemos entender por qué los IGBT son idóneos para aplicaciones de conmutación de alta potencia como la fusión por inducción.

La Ventaja Híbrida: Combinando Potencia y Control

Un IGBT es esencialmente un dispositivo híbrido. Combina la capacidad de manejo de alta corriente de un Transistor de Unión Bipolar (BJT) tradicional con el control de voltaje simple y de baja potencia de un Transistor de Efecto de Campo de Semiconductor de Óxido Metálico (MOSFET).

Esta combinación proporciona lo mejor de ambos mundos: una gestión de potencia robusta que es fácil y eficiente de controlar.

Traduciendo Electricidad a Calor con Precisión

En un horno de inducción, los módulos IGBT actúan como interruptores increíblemente rápidos. Un circuito de accionamiento de puerta los enciende y apaga, permitiendo que una alta corriente fluya a través de una bobina que rodea el metal.

Esta conmutación rápida induce potentes corrientes parásitas (eddy currents) dentro del propio metal, generando un calor inmenso y provocando que se funda. La velocidad y precisión del IGBT son lo que hace que esta conversión de energía sea tan efectiva.

Desglosando el Ahorro de Costes: De Componentes a Kilovatios

Los beneficios económicos de los IGBT se pueden dividir en dos categorías principales: menores costes operativos a largo plazo y reducción de la inversión inicial.

Reducción de los Costes Operativos (OpEx) Mediante la Eficiencia

Los IGBT se definen por su alta eficiencia. Esto se deriva directamente de su baja caída de tensión en estado de conducción y su mínima disipación de potencia.

En términos prácticos, esto significa que muy poca energía eléctrica se desperdicia en forma de calor dentro del propio IGBT. Esta eficiencia conduce a dos ahorros operativos importantes:

- Facturas de Energía Reducidas: Menos energía desperdiciada significa que más de la electricidad por la que paga se convierte directamente en calor útil para fundir el metal.

- Menores Demandas de Refrigeración: Dado que los módulos generan menos calor residual, los requisitos de sistemas de refrigeración complejos y que consumen mucha energía se reducen significativamente.

Reducción de los Costes de Capital (CapEx) con Diseños Más Simples

El diseño inherente de los IGBT simplifica todo el suministro de energía del horno, reduciendo los costes iniciales de compra e ingeniería.

Eliminación de Circuitos de Amortiguación (Snubber): Las tecnologías más antiguas, como los SCR (Rectificadores Controlados de Silicio), a menudo requerían circuitos de amortiguación complejos y costosos para protegerlos de los picos de voltaje que ocurren durante la conmutación de alta potencia. Los IGBT son mucho más robustos en este aspecto, haciendo que estos circuitos no sean necesarios en la mayoría de los diseños. Esto elimina un componente, una tarea de ingeniería y un punto potencial de fallo.

Circuitos de Accionamiento de Puerta Simplificados: Dado que los IGBT son controlados por voltaje, los circuitos necesarios para conmutarlos son mucho más simples y de menor potencia que los controladores controlados por corriente necesarios para los sistemas más antiguos basados en BJT. Esto reduce el coste de los componentes, la complejidad y el tamaño del sistema.

La Ventaja Operativa: Más Allá de los Costes Directos

El impacto financiero de los IGBT se extiende más allá de la lista de materiales y el consumo de energía, influyendo en la productividad general y la calidad del producto.

Control y Calidad Mejorados

La capacidad de los IGBT para operar a altas frecuencias de conmutación permite un control excepcionalmente rápido y preciso de la potencia suministrada a la fusión.

Esto conduce a una gestión de temperatura estable y precisa, lo cual es fundamental para producir aleaciones de alta calidad con una composición consistente, especialmente en industrias exigentes como la aeroespacial y la médica. El resultado es menos desperdicio de material y un producto final de mayor valor.

Fiabilidad Mejorada y Tiempo de Actividad

Un sistema más simple con menos componentes es inherentemente más fiable. Al eliminar los circuitos de amortiguación y simplificar los controladores, un horno basado en IGBT tiene menos puntos de fallo.

Además, los IGBT mantienen un rendimiento estable en un amplio rango de temperaturas, lo que contribuye a un funcionamiento constante y reduce el tiempo de inactividad por mantenimiento y reparaciones, un ahorro de costes indirecto significativo.

Comprender el Panorama Completo

Aunque son muy ventajosos, ninguna tecnología está exenta de consideraciones. Una implementación exitosa requiere una comprensión holística.

Sensibilidad a la Sobretensión

Aunque los IGBT manejan bien las tensiones de conmutación, siguen siendo sensibles a los picos de voltaje que superan su clasificación máxima. El diseño adecuado del sistema y la protección contra sobretensiones externas de la red siguen siendo críticos para garantizar una larga vida útil.

La Importancia del Controlador de Puerta

El circuito controlador de puerta, aunque más simple, es el cerebro de la operación. Su diseño adecuado es absolutamente esencial para lograr una eficiencia óptima, proteger el IGBT de daños y prevenir modos de fallo catastróficos.

Optimización a Nivel de Sistema

El módulo IGBT es el motor potente, pero el sistema de control es el conductor. Los sistemas modernos utilizan cada vez más análisis avanzados, a veces involucrando IA, para analizar datos operativos. Estos sistemas pueden optimizar los horarios de energía y permitir el mantenimiento predictivo, maximizando el potencial de ahorro de costes que proporciona la tecnología IGBT.

Tomar la Decisión Correcta para su Operación

Elegir la electrónica de potencia adecuada es una decisión estratégica que afecta tanto a los costes inmediatos como a los de largo plazo.

- Si su enfoque principal es minimizar el coste de capital inicial (CapEx): La arquitectura simplificada derivada de la eliminación de circuitos de amortiguación y la necesidad de controladores menos complejos hacen que los sistemas basados en IGBT sean una opción atractiva.

- Si su enfoque principal es reducir el coste operativo a largo plazo (OpEx): La alta eficiencia energética de los IGBT se traduce directamente en facturas de electricidad más bajas y requisitos de refrigeración reducidos durante la vida útil del horno.

- Si su enfoque principal es la calidad del producto y el control del proceso: La alta frecuencia de conmutación de los IGBT permite una gestión precisa de la temperatura, lo que conduce a menos desperdicio de material y un producto final más consistente y de mayor valor.

En última instancia, la adopción de la tecnología IGBT no es solo una mejora; es un paso fundamental hacia una operación de fusión más eficiente, fiable y rentable.

Tabla Resumen:

| Aspecto | Contribución del IGBT | Impacto en el Coste |

|---|---|---|

| Eficiencia Energética | Alta eficiencia de conmutación, baja disipación de potencia | Reduce las facturas de electricidad (OpEx) |

| Diseño del Sistema | Elimina circuitos de amortiguación, simplifica controladores | Disminuye la inversión inicial (CapEx) |

| Control Operativo | Gestión precisa de la temperatura mediante conmutación de alta frecuencia | Mejora la calidad del producto, reduce el desperdicio |

| Fiabilidad | Menos componentes, rendimiento estable en varios rangos de temperatura | Minimiza el tiempo de inactividad y los costes de mantenimiento |

¿Listo para optimizar su proceso de fusión con tecnología IGBT avanzada?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Al integrar módulos IGBT eficientes, nuestros hornos ofrecen importantes ahorros de costes a través de una eficiencia energética superior, un diseño simplificado y un control operativo mejorado, lo que reduce directamente sus gastos de capital y operativos.

¡Contáctenos hoy mismo para analizar cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y rentabilidad de su laboratorio!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5