En su esencia, un horno de inducción es un sistema compuesto por una fuente de alimentación, una bobina de inducción y un crisol o recipiente para contener el material. Estos componentes primarios trabajan juntos para convertir la energía eléctrica en un potente campo magnético, que a su vez calienta un material conductor sin llama directa ni elemento calefactor basado en contacto.

La idea esencial es que un horno de inducción no es solo un contenedor que se calienta. Es un sistema electromagnético donde el propio material se convierte en la fuente de calor, impulsado por una fuente de alimentación de alta frecuencia y una bobina de cobre refrigerada por agua.

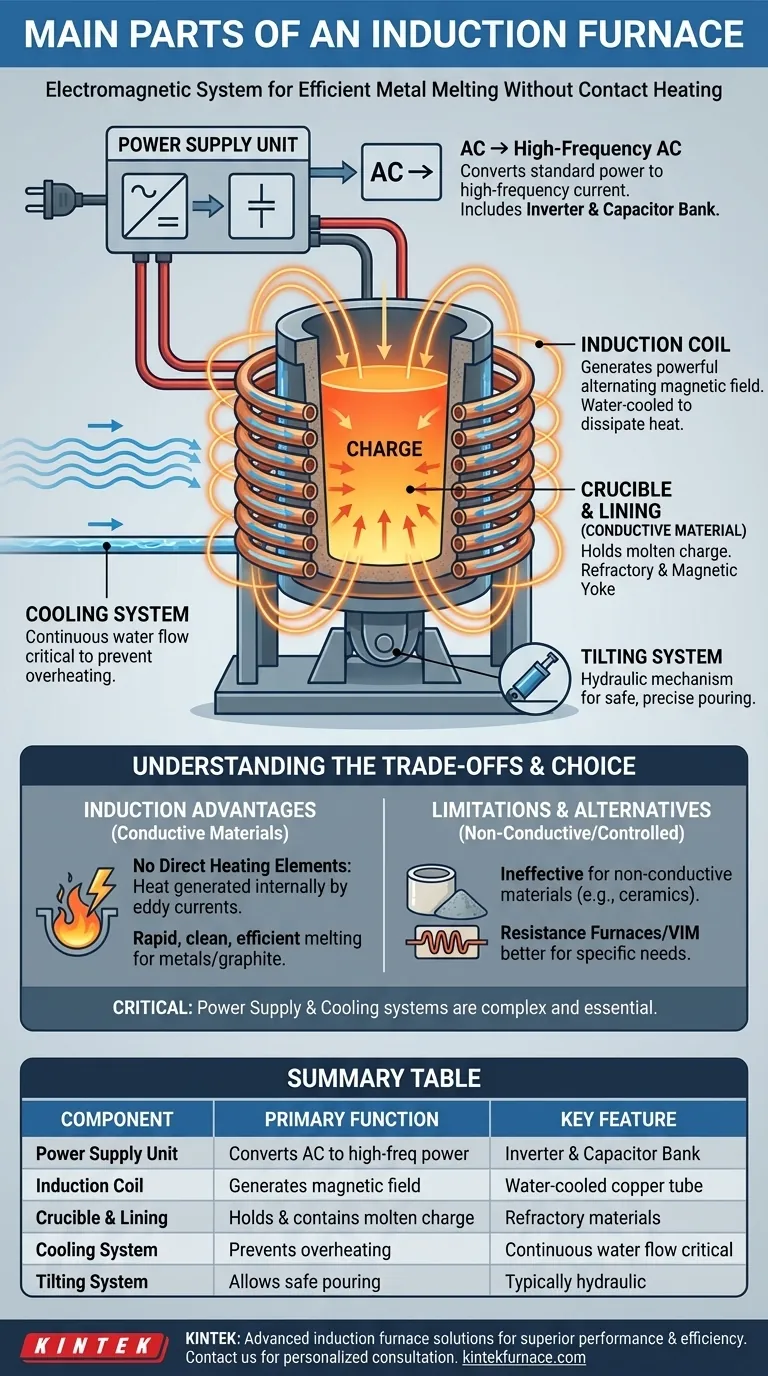

Los componentes principales y su función

El diseño de un horno de inducción es un reflejo directo de su principio de calentamiento único. Cada parte desempeña un papel crítico en la generación, el control y la contención de la intensa energía requerida para fundir metales.

La unidad de fuente de alimentación

Este es el cerebro y el músculo de la operación. Toma la energía eléctrica estándar (a 50 o 60 Hz) y la convierte en la energía de CA de alta corriente y alta frecuencia necesaria para la bobina de inducción. Esta unidad típicamente incluye un inversor para la conversión de frecuencia y un banco de condensadores para optimizar la eficiencia eléctrica del circuito del horno.

La bobina de inducción

La bobina es el corazón del horno. Es un tubo de cobre hueco, enrollado en forma helicoidal, a través del cual fluye la corriente eléctrica de alta frecuencia de la fuente de alimentación. Esta corriente genera un campo magnético fuerte y rápidamente alterno en el centro de la bobina. La bobina casi siempre se enfría con agua para disipar el inmenso calor generado por la alta corriente que pasa a través de ella.

El cuerpo del horno y el crisol

Este conjunto contiene el material a calentar, conocido como la carga.

- El Crisol: Un recipiente refractario hecho de materiales como arcilla-grafito o carburo de silicio, se asienta dentro de la bobina de inducción y contiene el metal fundido. Debe ser capaz de soportar temperaturas extremas y choques térmicos.

- El Revestimiento Refractario: En hornos sin núcleo más grandes, se empaqueta un cemento refractario denso entre la bobina y la carga. Este revestimiento protege la vital bobina de inducción del metal fundido en caso de que el crisol falle.

- El Yugo Magnético: A menudo se colocan paquetes de acero laminado alrededor del exterior de la bobina. Estos yugos confinan el campo magnético, evitando que induzca calor en la estructura de acero externa del horno y mejorando la eficiencia energética general.

El sistema de enfriamiento

Este es un componente de seguridad y operativo no negociable. Se requiere un flujo continuo de agua, típicamente a través de la bobina de inducción hueca y los componentes de la fuente de alimentación, para evitar que se sobrecalienten y fallen. Un enfriamiento insuficiente es una de las causas más comunes de daños catastróficos en el horno.

El sistema de inclinación y control

Para hornos diseñados para fundir y verter, se utiliza un sistema de inclinación hidráulico. Esto permite a los operadores inclinar de forma segura y precisa todo el cuerpo del horno para verter el metal fundido en una cuchara o molde. Una caja de control le da al operador el mando sobre el mecanismo de inclinación.

Comprendiendo las compensaciones

Los componentes de un horno de inducción resaltan sus ventajas y limitaciones únicas en comparación con otros tipos de hornos.

Sin elementos calefactores directos

A diferencia de los hornos de tubo o de retorta que dependen de elementos calefactores de resistencia (como varillas de carburo de silicio o molibdeno) para irradiar calor, un horno de inducción no tiene un elemento caliente. El campo magnético pasa a través de la pared del crisol e induce una corriente eléctrica directamente dentro del propio material conductor de la carga. Esta resistencia al flujo de corriente (conocida como corriente de Foucault) es lo que genera el calor.

Dependencia de materiales conductores

Este principio de calentamiento significa que los hornos de inducción son principalmente efectivos para materiales que conducen electricidad, como metales y grafito. Son ineficientes o completamente ineficaces para calentar materiales eléctricamente aislantes como la mayoría de las cerámicas, lo que requeriría un horno calentado por resistencia.

La criticidad de la energía y el enfriamiento

Las altas densidades de potencia y las grandes corrientes eléctricas significan que la fuente de alimentación y los sistemas de enfriamiento son mucho más complejos y críticos que en un simple horno de resistencia. Una falla en el suministro de agua de enfriamiento puede destruir una bobina de inducción en segundos.

Tomando la decisión correcta para su aplicación

Comprender estos componentes le ayuda a seleccionar la tecnología adecuada para su objetivo específico.

- Si su enfoque principal es la fusión rápida, limpia y eficiente de metales conductores: Un horno de inducción es la opción ideal debido a su calentamiento directo, excelente acción de agitación y alta eficiencia energética.

- Si su enfoque principal es el procesamiento de materiales en vacío o atmósfera controlados: Un horno de fusión por inducción al vacío (VIM) especializado combina estos principios, pero para un tratamiento térmico más simple, un horno de vacío o de retorta calentado por resistencia puede ser más adecuado.

- Si su enfoque principal son las pruebas de alta temperatura o la síntesis de materiales no conductores: Un horno de tubo con elementos calefactores de resistencia es la herramienta correcta, ya que el principio de inducción no funcionaría.

En última instancia, elegir el horno adecuado comienza por comprender cómo sus componentes principales se alinean con la física fundamental de su material y proceso.

Tabla resumen:

| Componente | Función principal | Característica clave |

|---|---|---|

| Unidad de fuente de alimentación | Convierte CA estándar a energía de alta frecuencia | Incluye inversor y banco de condensadores |

| Bobina de inducción | Genera el campo magnético alterno | Tubo de cobre hueco refrigerado por agua |

| Crisol y revestimiento | Contiene y alberga la carga de metal fundido | Hecho de materiales refractarios |

| Sistema de enfriamiento | Evita el sobrecalentamiento de la bobina y la electrónica | El flujo continuo de agua es crítico |

| Sistema de inclinación | Permite el vertido seguro de metal fundido | Típicamente hidráulico |

¿Listo para aprovechar el poder de la fusión por inducción para sus necesidades de procesamiento de metales?

Las soluciones avanzadas de hornos de inducción de KINTEK están diseñadas para un rendimiento superior, eficiencia energética y control de procesos. Nuestra experiencia en I+D y fabricación interna nos permite proporcionar sistemas robustos adaptados a sus requisitos operativos específicos, ya sea para fusión rápida, control preciso de la temperatura o aplicaciones especializadas como la Fusión por Inducción al Vacío (VIM).

Contacte a nuestros expertos hoy mismo para discutir cómo nuestra tecnología puede mejorar su productividad y la calidad de sus productos. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza