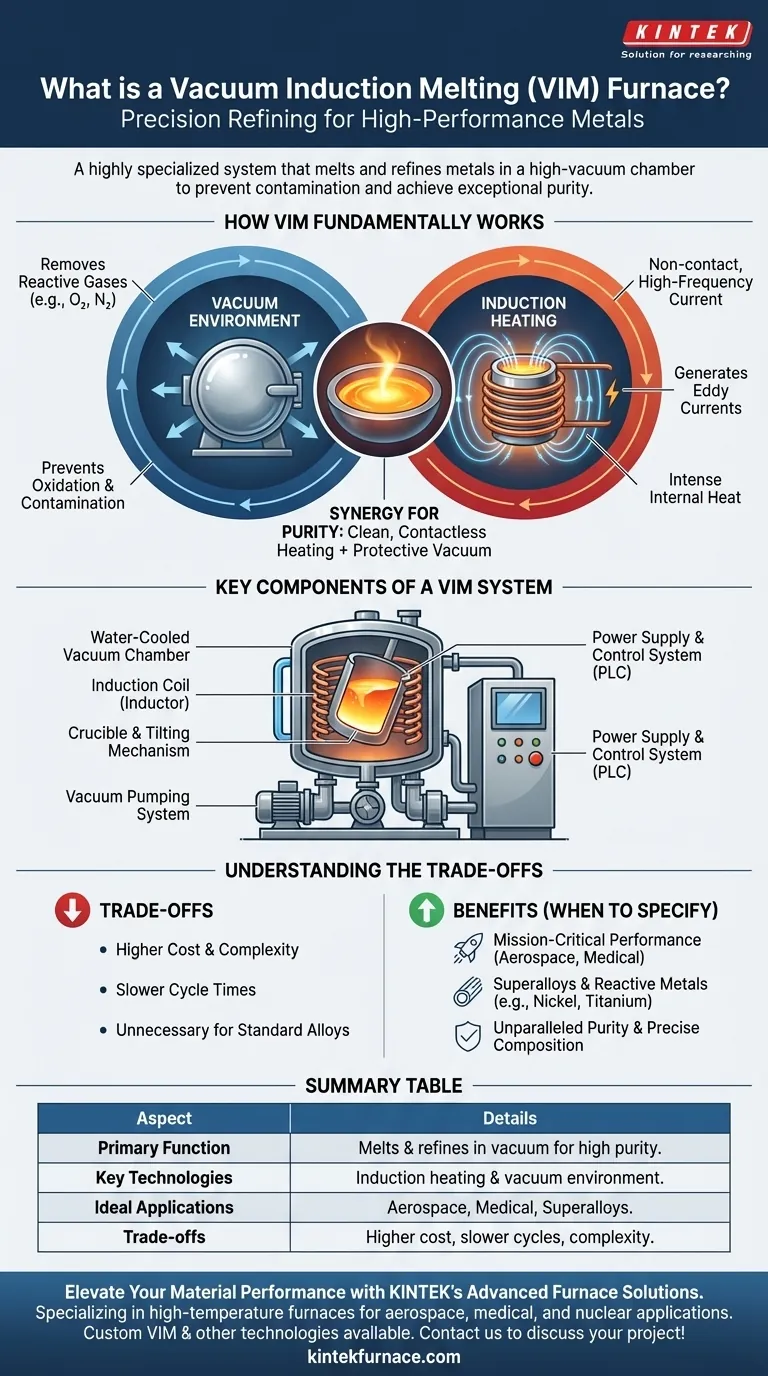

En la metalurgia moderna, un horno de Fusión por Inducción al Vacío (VIM) es un sistema altamente especializado que funde metales y aleaciones utilizando inducción electromagnética dentro de una cámara de alto vacío. Su función principal no es simplemente fundir material, sino refinarlo a un grado excepcional de pureza. Al eliminar el aire y otros gases atmosféricos, el proceso VIM previene la oxidación y la contaminación, permitiendo la creación de materiales de alto rendimiento con químicas controladas con precisión.

Un horno VIM no es solo para fundir metal; es una herramienta de refinado de precisión. Al eliminar la atmósfera, resuelve el problema fundamental de la contaminación, permitiendo a los ingenieros crear aleaciones ultrapuras con composiciones químicas precisas que son imposibles de lograr con las técnicas convencionales de fusión al aire.

Cómo funciona fundamentalmente el VIM

El proceso VIM se define por la sinergia de dos tecnologías centrales: calentamiento por inducción y un ambiente de vacío. Comprender cómo estos dos elementos trabajan juntos es clave para captar el valor del horno.

El principio del calentamiento por inducción

El calentamiento por inducción es un método sin contacto. Una corriente alterna de alta frecuencia pasa a través de una bobina de cobre (el inductor), que genera un campo magnético potente y que cambia rápidamente.

Cuando un material conductor como el metal se coloca dentro de este campo, el campo induce fuertes corrientes eléctricas —conocidas como corrientes de Foucault— dentro del propio metal. La resistencia natural del metal a estas corrientes genera un calor intenso y rápido, lo que hace que se funda de adentro hacia afuera.

El papel del ambiente de vacío

Todo el proceso de fusión tiene lugar dentro de una cámara sellada y enfriada por agua de la que se ha extraído el aire para crear un vacío.

Este vacío es crítico porque elimina gases reactivos, principalmente oxígeno y nitrógeno. Sin un vacío, estos gases reaccionarían fácilmente con el metal caliente para formar óxidos y nitruros, que son impurezas que degradan gravemente las propiedades mecánicas del material.

Combinando calor y vacío para la pureza

La combinación de calentamiento limpio y sin contacto y un vacío protector es lo que hace que el proceso VIM sea tan potente. La inducción proporciona la energía para fundir la aleación, mientras que el vacío previene la contaminación e incluso puede ayudar a extraer gases disueltos del metal fundido, refinándolo aún más.

Componentes clave de un sistema VIM

Un horno VIM es un sistema complejo con varias partes integradas, cada una con una función específica para garantizar resultados precisos y repetibles.

La cámara de vacío

Este es el cuerpo principal del horno, típicamente un recipiente de acero de doble pared enfriado por agua. La refrigeración por agua es esencial para proteger la estructura de las temperaturas extremas del metal fundido en el interior.

La bobina de inducción (inductor)

Colocado dentro de la cámara, el inductor es el corazón del sistema de calefacción. Está hecho de tubos de cobre huecos que también se enfrían con agua para evitar que se derritan mientras generan el intenso campo magnético.

El crisol y el mecanismo de inclinación

El crisol es un recipiente cerámico que contiene la carga de metal a fundir. Está diseñado para soportar choques térmicos extremos. Todo el conjunto del horno a menudo se construye sobre un mecanismo de inclinación que permite al operador verter el metal fundido y refinado en un molde con un control preciso.

El sistema de bombeo de vacío

Esto no es una sola bomba, sino una serie de bombas que trabajan en etapas. Una bomba de pre-vacío primero elimina la mayor parte del aire, seguida de bombas de alto vacío (como bombas de difusión o turbomoleculares) para lograr las bajas presiones requeridas para la fusión de alta pureza.

El sistema de alimentación y control

Una fuente de alimentación de media frecuencia proporciona la electricidad especializada para la bobina de inducción. Los sistemas VIM modernos se gestionan mediante un Controlador Lógico Programable (PLC) y una interfaz de usuario, lo que permite un control y monitoreo precisos de la temperatura, el nivel de vacío y la entrada de energía durante todo el ciclo de fusión.

Comprendiendo las compensaciones

Aunque la tecnología VIM ofrece una calidad inigualable, es un proceso especializado con importantes compensaciones que lo hacen inadecuado para todas las aplicaciones.

Mayor costo y complejidad

Los hornos VIM son significativamente más caros de comprar, operar y mantener que los hornos convencionales de fusión al aire. Los sistemas de vacío, los controles sofisticados y la infraestructura de refrigeración por agua aumentan los costos iniciales y continuos.

Tiempos de ciclo más lentos

El proceso de bombear la cámara a un alto vacío, fundir, refinar y moldear lleva considerablemente más tiempo que una simple fusión al aire libre. Esto resulta en un menor rendimiento de producción general en comparación con otros métodos.

Innecesario para muchas aleaciones

Para una vasta gama de metales y aleaciones comunes, como el acero estructural estándar o muchas calidades de aluminio, las pequeñas impurezas introducidas por la fusión al aire son aceptables. Para estas aplicaciones, la pureza extrema ofrecida por VIM es excesiva y el alto costo no se puede justificar.

Cuándo especificar un proceso VIM

Elegir VIM es una decisión estratégica impulsada por los requisitos de uso final del material. Utilice esta guía para determinar si se alinea con sus objetivos.

- Si su enfoque principal es el rendimiento crítico para la misión: VIM es esencial para componentes como álabes de turbinas aeroespaciales, implantes médicos o piezas nucleares donde una falla del material podría tener consecuencias catastróficas.

- Si su enfoque principal es producir superaleaciones o metales reactivos: Materiales como las superaleaciones a base de níquel, el titanio y las aleaciones que contienen elementos altamente reactivos (por ejemplo, aluminio, circonio) requieren VIM para evitar una contaminación ruinosa de la atmósfera.

- Si su enfoque principal es la producción de alto volumen y bajo costo: Un horno de inducción convencional o un horno de arco eléctrico es una opción mucho más práctica y rentable para metales de grado estándar.

En última instancia, elegir VIM es una decisión estratégica para priorizar la pureza y el rendimiento del material por encima de todas las demás consideraciones de fabricación.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Función principal | Funde y refina metales al vacío para lograr alta pureza y prevenir la contaminación. |

| Tecnologías clave | Calentamiento por inducción para fusión sin contacto y ambiente de vacío para eliminación de gases. |

| Componentes principales | Cámara de vacío, bobina de inducción, crisol, bombas de vacío, fuente de alimentación y sistema de control. |

| Aplicaciones ideales | Superaleaciones aeroespaciales, implantes médicos, metales reactivos y otros materiales críticos para la misión. |

| Compensaciones | Mayor costo, tiempos de ciclo más lentos y complejidad en comparación con los métodos de fusión convencionales. |

Eleve el rendimiento de sus materiales con las soluciones de hornos avanzados de KINTEK

¿Trabaja con aleaciones de alto rendimiento para aplicaciones aeroespaciales, médicas o nucleares? KINTEK se especializa en ofrecer soluciones de hornos de alta temperatura de vanguardia adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de vacío y atmósfera, hornos de mufla, tubulares y rotatorios, así como sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales y de producción, ayudándole a lograr una pureza y eficiencia superiores en sus procesos.

Contáctenos hoy para discutir cómo nuestra tecnología VIM y otras tecnologías de hornos pueden transformar sus operaciones e impulsar la innovación en sus proyectos!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje