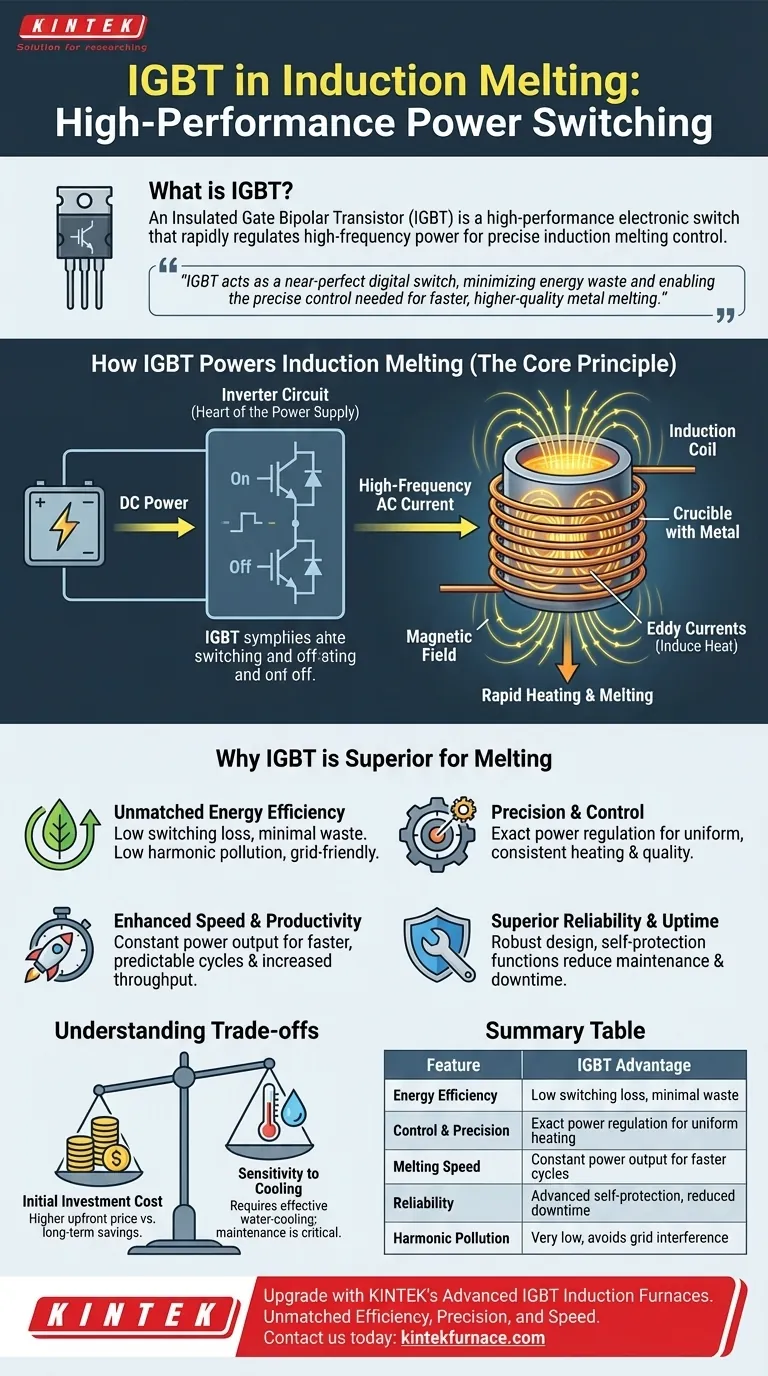

En esencia, un Transistor Bipolar de Puerta Aislada (IGBT) es un interruptor electrónico de alto rendimiento. En el contexto de la fusión por inducción, su función es encender y apagar rápidamente una potente corriente eléctrica, miles de veces por segundo. Esta acción de conmutación precisa regula la potencia de alta frecuencia suministrada a la bobina de inducción del horno, lo que otorga a los operadores un control exacto sobre todo el proceso de fusión.

El desafío central en la fusión por inducción es convertir la energía eléctrica estándar en energía de alta frecuencia de manera eficiente y confiable. La tecnología IGBT resuelve esto actuando como un interruptor digital casi perfecto, minimizando el desperdicio de energía y permitiendo el control preciso necesario para una fusión de metales más rápida y de mayor calidad.

El Principio Central: Cómo el IGBT Impulsa la Fusión por Inducción

Un horno de inducción funciona creando un potente campo magnético fluctuante para calentar el metal. El IGBT es el componente crítico que hace que este proceso sea eficiente y controlable en los sistemas modernos.

Del Transistor al Interruptor de Alta Potencia

Un IGBT combina los mejores atributos de otros dos tipos de transistores. Tiene la puerta de activación simple y de baja potencia de un MOSFET, lo que facilita su encendido y apagado, pero también tiene la capacidad de salida de alta potencia y baja pérdida de un transistor de unión bipolar (BJT).

Este diseño híbrido crea un interruptor altamente eficiente capaz de manejar corrientes inmensas mientras consume muy poca energía para operar.

El Papel del Circuito Inversor

Los IGBT son el corazón del circuito inversor de la fuente de alimentación. Este circuito toma la energía de CC rectificada y la "corta", convirtiéndola de nuevo en una nueva corriente de CA de muy alta frecuencia.

Los IGBT se encienden y apagan a una frecuencia programada, creando la forma de onda de corriente alterna que se alimenta directamente a la bobina de inducción enrollada alrededor del crisol.

Generación del Campo Magnético

A medida que esta corriente de CA de alta frecuencia fluye a través de la bobina de inducción, genera un campo magnético potente y que se invierte rápidamente en el centro de la bobina.

La velocidad a la que cambian los IGBT determina directamente la frecuencia de este campo magnético, que es un parámetro clave para optimizar el proceso de calentamiento para diferentes metales.

Inducción de Calor en el Metal

Este intenso campo magnético penetra el metal colocado dentro del crisol. De acuerdo con los principios de la inducción electromagnética, el campo induce potentes corrientes eléctricas, conocidas como corrientes de Foucault (eddy currents), dentro del propio metal.

La resistencia eléctrica natural del metal hace que estas corrientes de Foucault generen un calor inmenso, elevando rápidamente la temperatura del metal a su punto de fusión de adentro hacia afuera.

Por Qué el IGBT Es una Tecnología Superior para la Fusión

En comparación con tecnologías más antiguas como los sistemas de Rectificador Controlado por Silicio (SCR), los hornos basados en IGBT ofrecen ventajas operativas significativas que impactan directamente en el rendimiento y la rentabilidad.

Eficiencia Energética Inigualable

Los IGBT conmutan con una pérdida de energía extremadamente baja. Esta eficiencia significa que más de la electricidad extraída de la red se convierte en calor útil en el metal, y se desperdicia menos.

Además, estos sistemas producen muy baja contaminación armónica. No distorsionan la red eléctrica, lo que evita interferencias con otros equipos sensibles de la fábrica y previene posibles penalizaciones por parte de la compañía eléctrica.

Precisión y Control

La capacidad de gestionar con precisión la frecuencia de conmutación y el ciclo de trabajo de los IGBT otorga a los operadores un control exacto sobre la potencia suministrada a la fusión.

Esto da como resultado una gestión de temperatura más precisa, un calentamiento uniforme y, en última instancia, una calidad mayor y más consistente del material fundido final.

Velocidad y Productividad Mejoradas

Una característica clave de las fuentes de alimentación IGBT modernas es su capacidad para mantener una salida de potencia constante durante todo el ciclo de fusión.

A diferencia de los sistemas más antiguos que pierden eficiencia a medida que cambian las condiciones, un horno IGBT entrega potencia total de principio a fin. Esto da como resultado tiempos de fusión más rápidos y predecibles y un aumento en el rendimiento general.

Fiabilidad Superior y Tiempo de Actividad

Los sistemas IGBT están construidos con componentes modernos y robustos y, a menudo, incluyen funciones sofisticadas de autoprotección. Pueden detectar y reaccionar a problemas como sobretensión o cortocircuitos, previniendo fallas catastróficas.

Esta confiabilidad inherente conduce a un mantenimiento y tiempo de inactividad significativamente menores, maximizando la disponibilidad operativa del horno.

Comprender las Compensaciones

Si bien la tecnología IGBT es un avance significativo, es importante comprender el contexto completo de su implementación.

Costo de Inversión Inicial

Los hornos de inducción basados en IGBT suelen tener un precio de compra inicial más alto en comparación con los sistemas SCR más antiguos o los hornos tradicionales alimentados por combustible.

Este costo debe evaluarse como una inversión a largo plazo. Los ahorros derivados de una mayor eficiencia energética, mayor productividad y menor mantenimiento a menudo proporcionan un retorno claro y rápido sobre el gasto de capital inicial.

Sensibilidad a la Refrigeración

Al igual que todos los componentes electrónicos de alta potencia, los IGBT generan calor durante el funcionamiento y son sensibles al sobrecalentamiento. Su rendimiento y vida útil dependen de un sistema de refrigeración eficaz, que casi siempre es un circuito de refrigeración por agua dedicado.

La falla del sistema de refrigeración puede provocar una falla rápida de los IGBT. Por lo tanto, el mantenimiento adecuado del circuito de refrigeración, incluida la calidad y el flujo del agua, es fundamental para la fiabilidad del sistema.

Tomar la Decisión Correcta para Su Operación

Elegir la tecnología de fusión adecuada depende de sus prioridades operativas específicas.

- Si su enfoque principal es maximizar la eficiencia energética y reducir los costos operativos: La tecnología IGBT es la opción definitiva debido a sus bajas pérdidas de conmutación y consumo de energía limpio.

- Si su enfoque principal es la calidad de la fusión y la consistencia del proceso: El control preciso de potencia y temperatura que ofrecen los sistemas IGBT garantiza un calentamiento uniforme y resultados repetibles que son difíciles de lograr con otros métodos.

- Si su enfoque principal es el alto rendimiento y la velocidad de producción: Un horno IGBT proporciona una salida de potencia constante y tiempos de ciclo más rápidos, lo que aumenta directamente la capacidad de producción de su planta.

Adoptar la tecnología IGBT es una decisión estratégica para modernizar su proceso de fusión para una mayor eficiencia, control y fiabilidad.

Tabla de Resumen:

| Característica | Ventaja del IGBT |

|---|---|

| Eficiencia Energética | Baja pérdida por conmutación, mínimo desperdicio de energía |

| Control y Precisión | Regulación exacta de la potencia para un calentamiento uniforme |

| Velocidad de Fusión | Salida de potencia constante para ciclos más rápidos |

| Fiabilidad | Autoprotección avanzada, menor tiempo de inactividad |

| Contaminación Armónica | Muy baja, evita interferencias en la red |

Mejore su proceso de fusión con los hornos de inducción avanzados basados en IGBT de KINTEK.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Nuestros sistemas de fusión por inducción basados en IGBT ofrecen una eficiencia energética inigualable, un control preciso de la temperatura y ciclos de fusión más rápidos, lo que garantiza una mayor productividad y una calidad de fusión superior para su operación.

¡Contáctenos hoy para discutir cómo nuestra tecnología IGBT puede optimizar su proceso de fusión y reducir los costos operativos!

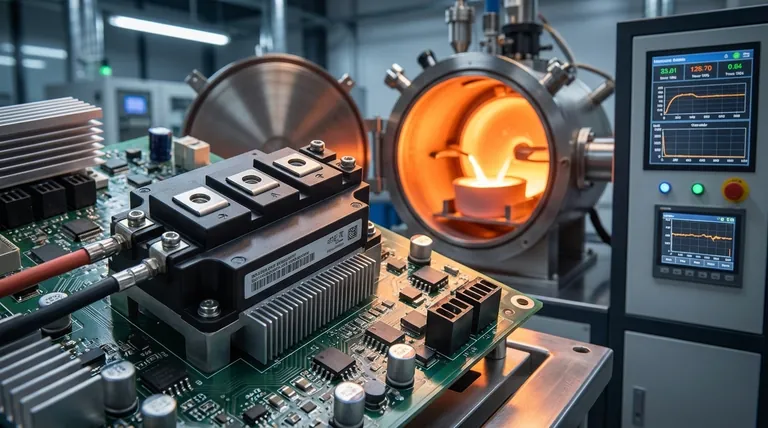

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas