En esencia, un horno de vacío calentado por inducción combina varios componentes críticos para fundir materiales en un entorno altamente controlado y libre de contaminación. Los elementos clave son la fuente de alimentación, la bobina de inducción, el crisol, la cámara de vacío y el sistema de bomba de vacío, todos gestionados por un sistema de control eléctrico integrado.

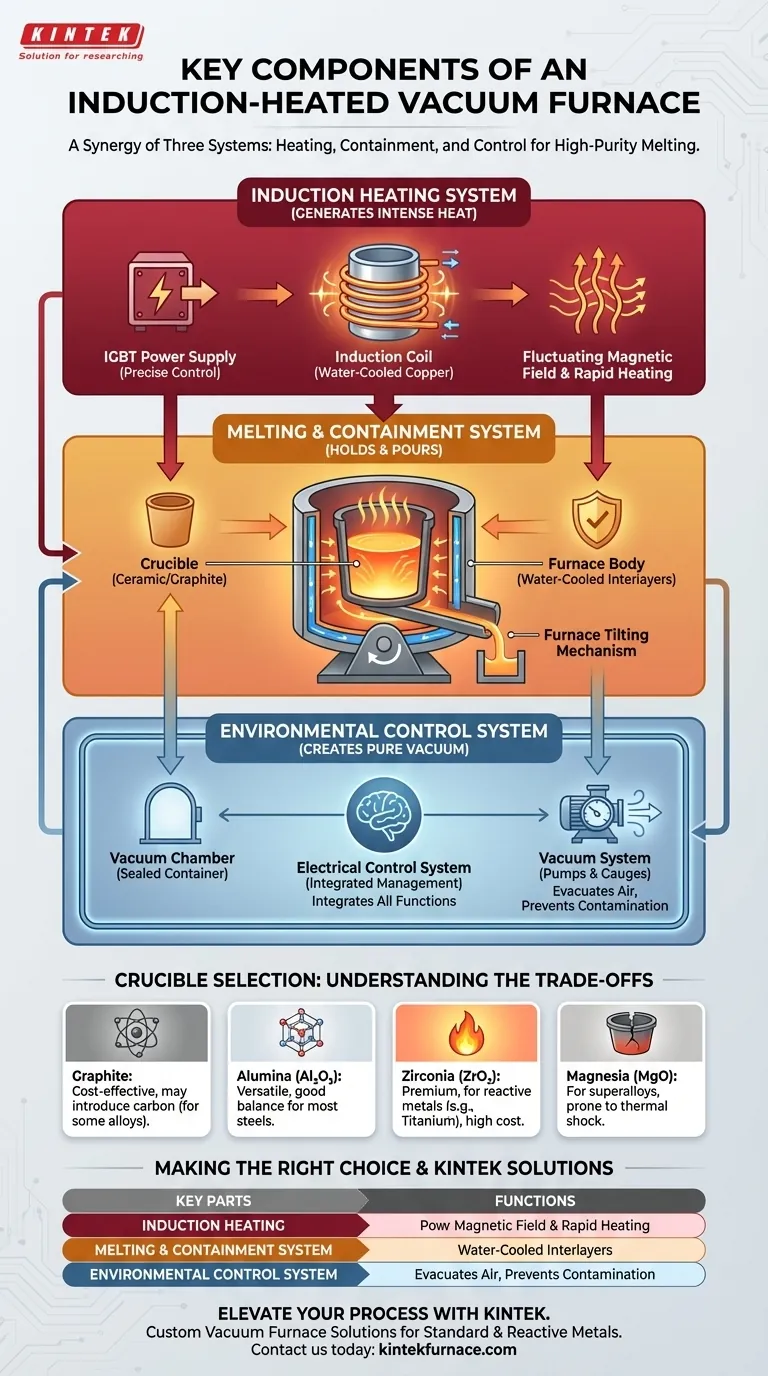

Un horno de inducción al vacío no es solo una colección de piezas, sino una sinergia de tres sistemas distintos que trabajan al unísono: uno para generar calor intenso, uno para contener el material fundido y uno para crear una atmósfera pura y controlada. Comprender cómo interactúan estos sistemas es clave para dominar el proceso.

Los Sistemas Centrales de un Horno de Inducción al Vacío

Un horno de inducción al vacío funciona integrando tres funciones primarias. Cada componente desempeña un papel específico en generar calor, contener la fusión o controlar el entorno.

El Sistema de Calentamiento por Inducción

Este sistema es responsable de generar y suministrar la energía necesaria para fundir el metal.

- Fuente de Alimentación de Frecuencia Media: Este es el corazón del sistema de calentamiento, convierte la energía eléctrica estándar en la potencia de alta corriente y frecuencia media necesaria para la inducción. Los sistemas modernos a menudo utilizan tecnología IGBT (Transistor Bipolar de Puerta Aislada) para un control preciso y eficiencia.

- Bobina de Inducción: Una bobina de tubo de cobre refrigerado por agua se coloca alrededor del crisol. La corriente de alta frecuencia de la fuente de alimentación fluye a través de esta bobina, generando un campo magnético potente y fluctuante. Este campo induce corrientes eléctricas fuertes directamente dentro de la carga metálica, haciendo que se caliente rápidamente y se funda de adentro hacia afuera.

El Sistema de Fusión y Contención

Esta estructura física contiene el calor intenso y el metal fundido, asegurando la integridad estructural y la operación segura.

- Crisol: El crisol es el recipiente cerámico o de grafito que contiene la carga metálica. Debe resistir temperaturas extremas y ser químicamente inerte al metal fundido para prevenir la contaminación.

- Cuerpo del Horno: La estructura principal alberga el crisol y la bobina. Está construida con capas intermedias refrigeradas por agua para absorber el inmenso calor radiante, protegiendo la estructura externa y los componentes internos del daño.

- Mecanismo de Inclinación del Horno: Para verter, todo el conjunto del horno se monta típicamente en un mecanismo que permite inclinarlo, asegurando una transferencia controlada y segura del metal fundido a un molde.

El Sistema de Control Ambiental

Este sistema crea el vacío necesario para producir metales y aleaciones de alta pureza.

- Cámara de Vacío: Este es un contenedor sellado y robusto que encierra el crisol y la bobina de inducción. Está diseñado para soportar tanto las altas temperaturas internas como la presión externa de la atmósfera cuando se aplica vacío.

- Sistema de Vacío: Consiste en una serie de bombas y manómetros. Las bombas evacúan el aire y otros gases de la cámara para crear el vacío, evitando que el metal fundido reaccione con el oxígeno y el nitrógeno. Los manómetros miden con precisión el nivel de vacío.

- Sistema de Control Eléctrico: Este es el cerebro del horno. Integra y gestiona todos los demás componentes, desde la potencia de salida de la fuente de alimentación y el nivel de vacío hasta el movimiento de inclinación del horno y los enclavamientos de seguridad.

Comprender las Compensaciones: Selección del Crisol

La elección del material del crisol es una de las decisiones más críticas, ya que impacta directamente en la pureza y calidad del producto final. El material incorrecto puede reaccionar con el metal fundido o fallar bajo el estrés térmico.

Crisoles de Grafito

El grafito es una opción común y rentable. Sin embargo, puede introducir carbono en la fusión, lo cual no es deseable para ciertos aceros y aleaciones bajos en carbono, ya que puede formar carburos quebradizos.

Crisoles de Alúmina (Al₂O₃)

La alúmina es un material versátil de uso general adecuado para fundir la mayoría de los aceros, aleaciones a base de níquel y aleaciones a base de cobalto. Ofrece un buen equilibrio entre estabilidad térmica y resistencia química.

Crisoles de Zirconia (ZrO₂)

La zirconia es la opción premium para fundir metales altamente reactivos como el titanio o superaleaciones a temperaturas muy altas. Es más estable y menos reactiva que la alúmina, pero tiene un costo significativamente mayor.

Crisoles de Magnesia (MgO)

La magnesia se utiliza para fundir ciertas superaleaciones a base de níquel o cobalto. Su principal inconveniente es una mayor susceptibilidad al choque térmico, lo que puede provocar grietas si se calienta o enfría demasiado rápido.

Tomar la Decisión Correcta para su Objetivo

La selección de los componentes correctos depende totalmente del material que está procesando y del resultado deseado.

- Si su enfoque principal es fundir aceros estándar y aleaciones no reactivas: Un crisol de alúmina junto con una fuente de alimentación IGBT confiable ofrece el mejor equilibrio entre rendimiento y costo.

- Si su enfoque principal es procesar metales reactivos de alta pureza (por ejemplo, titanio): Un sistema de vacío de alto rendimiento y un crisol de zirconia son imprescindibles para prevenir la contaminación y garantizar la calidad metalúrgica.

- Si su enfoque principal es la eficiencia operativa y la repetibilidad del proceso: Un sistema de control eléctrico integrado es esencial para la gestión precisa de los ciclos de calentamiento, los niveles de vacío y los protocolos de seguridad.

Comprender cómo contribuye cada componente al resultado final le permite diseñar un proceso que ofrezca material consistente y de alta calidad cada vez.

Tabla de Resumen:

| Sistema de Componentes | Partes Clave | Función Principal |

|---|---|---|

| Inducción de Calentamiento | Fuente de Alimentación, Bobina de Inducción | Generar calor intenso mediante inducción electromagnética |

| Fusión y Contención | Crisol, Cuerpo del Horno, Mecanismo de Inclinación | Contener y verter metal fundido de forma segura |

| Control Ambiental | Cámara de Vacío, Sistema de Vacío, Control Eléctrico | Crear y gestionar el vacío para la pureza y seguridad |

¿Listo para elevar su procesamiento de metales con una solución de horno de vacío personalizada? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer precisamente los requisitos experimentales únicos. Ya sea que esté fundiendo aleaciones estándar o metales reactivos, nuestra experiencia garantiza un rendimiento y pureza óptimos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas