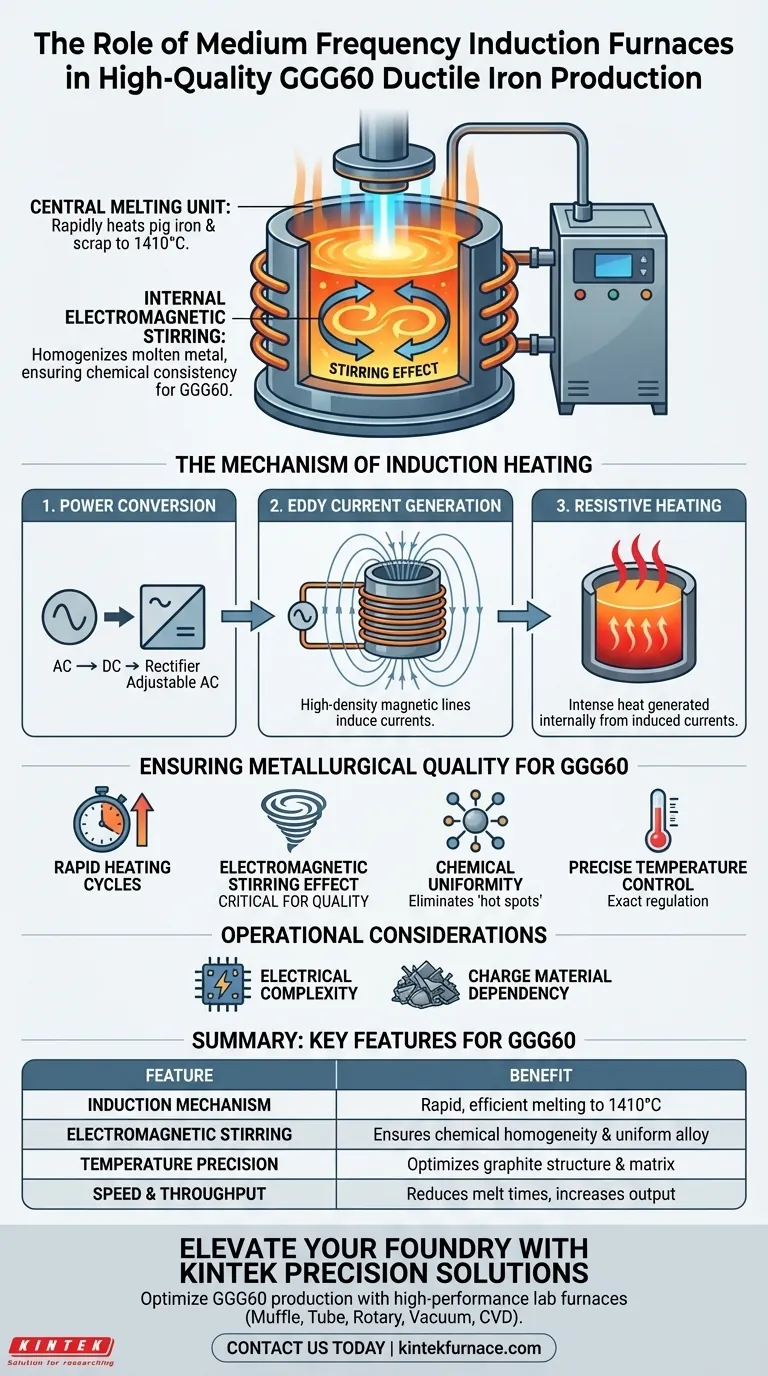

Un horno de inducción de frecuencia media sirve como unidad central de fusión para producir hierro dúctil de alta calidad, utilizando campos electromagnéticos para calentar rápidamente materias primas como arrabio y chatarra de acero a temperaturas de hasta 1410 °C. Más allá de la simple fusión, su función específica es generar un "efecto de agitación" interno que homogeneiza el metal fundido, asegurando la consistencia química requerida para aleaciones avanzadas como el GGG60.

Si bien la fusión rápida es una característica clave, el verdadero valor del horno de inducción de frecuencia media radica en su capacidad para crear una matriz químicamente uniforme a través del agitamiento electromagnético. Esta uniformidad es el requisito previo para lograr las propiedades mecánicas específicas y la estructura de grafito que exige el hierro dúctil GGG60.

El Mecanismo de Calentamiento por Inducción

Conversión de Energía en Calor

El horno opera manipulando la corriente eléctrica para generar calor directamente dentro del metal. Comienza convirtiendo la corriente alterna (CA) de frecuencia estándar trifásica en corriente continua (CC).

Generación de Corrientes de Foucault

Esta CC se transforma nuevamente en un suministro de CA ajustable que alimenta una bobina de inducción. A medida que la corriente fluye a través de esta bobina, genera líneas de fuerza magnética de alta densidad que intersectan la carga metálica.

Calentamiento Resistivo

Estos campos magnéticos inducen significativas corrientes de Foucault dentro del propio metal. A medida que estas corrientes obligan a los electrones libres a fluir a través del cuerpo resistivo del metal, se genera un calor intenso de adentro hacia afuera, en lugar de aplicarse externamente.

Garantizando la Calidad Metalúrgica para GGG60

Ciclos de Calentamiento Rápido

La eficiencia es una ventaja principal. El proceso de inducción permite velocidades de calentamiento extremadamente altas, llevando rápidamente la carga a la temperatura objetivo de 1410 °C.

El Efecto de Agitación Electromagnética

Este es el factor más crítico para la calidad. La corriente de inducción produce naturalmente un efecto de agitación dentro del baño fundido.

Uniformidad Química

Esta acción de agitación asegura que todos los elementos de aleación y componentes químicos se distribuyan uniformemente en toda la masa fundida. Para el GGG60, que requiere una estructura de matriz precisa, esto elimina los "puntos calientes" o áreas de baja concentración de aleación.

Control Preciso de la Temperatura

El horno permite una regulación exacta de la entrada de potencia. Esto permite a los operadores mantener los parámetros térmicos específicos requeridos para optimizar la microestructura del hierro dúctil antes del colado.

Consideraciones Operativas y Compensaciones

Complejidad Eléctrica

A diferencia de los hornos de combustión simples, este sistema depende de una electrónica de potencia compleja para gestionar la conversión CA-CC-CA. Esto requiere fuentes de alimentación estables y mantenimiento especializado de los sistemas de condensadores y bobinas.

Dependencia del Material de Carga

La eficiencia del calentamiento está directamente relacionada con las propiedades electromagnéticas del material de carga. El proceso se basa en la resistencia del material para generar calor, lo que significa que la composición de la chatarra de acero y el arrabio deben gestionarse cuidadosamente.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el potencial de un horno de inducción de frecuencia media en su fundición:

- Si su enfoque principal es la Velocidad de Producción: Aproveche los campos magnéticos de alta densidad para minimizar los tiempos de fusión y aumentar el rendimiento.

- Si su enfoque principal es la Consistencia del Material (GGG60): Priorice la fase de agitación electromagnética para garantizar una matriz química uniforme antes del vertido.

Al dominar el equilibrio entre el calentamiento rápido y la agitación electromagnética, se asegura de que cada lote de GGG60 cumpla con los rigurosos estándares requeridos para aplicaciones de alto rendimiento.

Tabla Resumen:

| Característica | Beneficio para la Producción de GGG60 |

|---|---|

| Mecanismo de Inducción | Genera calor internamente para una fusión rápida y eficiente hasta 1410 °C |

| Agitación Electromagnética | Asegura la homogeneidad química y la distribución uniforme de los elementos de aleación |

| Precisión de Temperatura | Permite una regulación exacta para optimizar la estructura del grafito y la matriz |

| Velocidad y Rendimiento | Los campos magnéticos de alta densidad reducen los tiempos de fusión y aumentan la producción |

Mejore su Fundición con las Soluciones de Precisión de KINTEK

¿Está buscando optimizar su producción de hierro dúctil GGG60? Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alto rendimiento, junto con hornos de alta temperatura de laboratorio personalizables adaptados a sus necesidades metalúrgicas únicas.

Nuestra avanzada tecnología de calentamiento garantiza la consistencia química y el control preciso de la temperatura que exigen sus aleaciones avanzadas. Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizables pueden mejorar la eficiencia y la calidad del material de su laboratorio.

Guía Visual

Referencias

- İsmail Aykut Karamanlı, Okan Ünal. Study of the Wear Resistance Plasma Nitrided GGG60 by Optimization of Surface Treatment Conditions Using Response Surface Methodology. DOI: 10.1007/s40962-024-01310-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno de mufla para laboratorio

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el principio de funcionamiento central de un horno de inducción para fundición? Aprovechando la energía electromagnética para la fusión limpia de metales

- ¿Cuál es la función crítica de un horno de inducción al vacío en la preparación de superaleaciones maestras de Fe-Cu-Nb-Mo-Si-B?

- ¿Por qué es necesario un horno de inducción equipado con un susceptible de grafito? Logrando precisión para el acero eléctrico

- ¿Cómo logran los hornos de inducción tiempos de fusión más rápidos? Desbloquee una velocidad y calidad de metal inigualables

- ¿Qué factores influyen en la eficiencia del calentamiento por inducción? Optimice su proceso para una máxima transferencia de energía

- ¿Cuáles son las ventajas clave de fundir metales al vacío o bajo atmósferas protectoras? Logre pureza y precisión en el procesamiento de metales

- ¿Qué entorno experimental proporciona un horno de inducción al vacío para HRB400? Garantiza la investigación de acero de ultra pureza

- ¿Qué es un horno de inducción IGBT? Desbloquee una eficiencia y control de fusión superiores