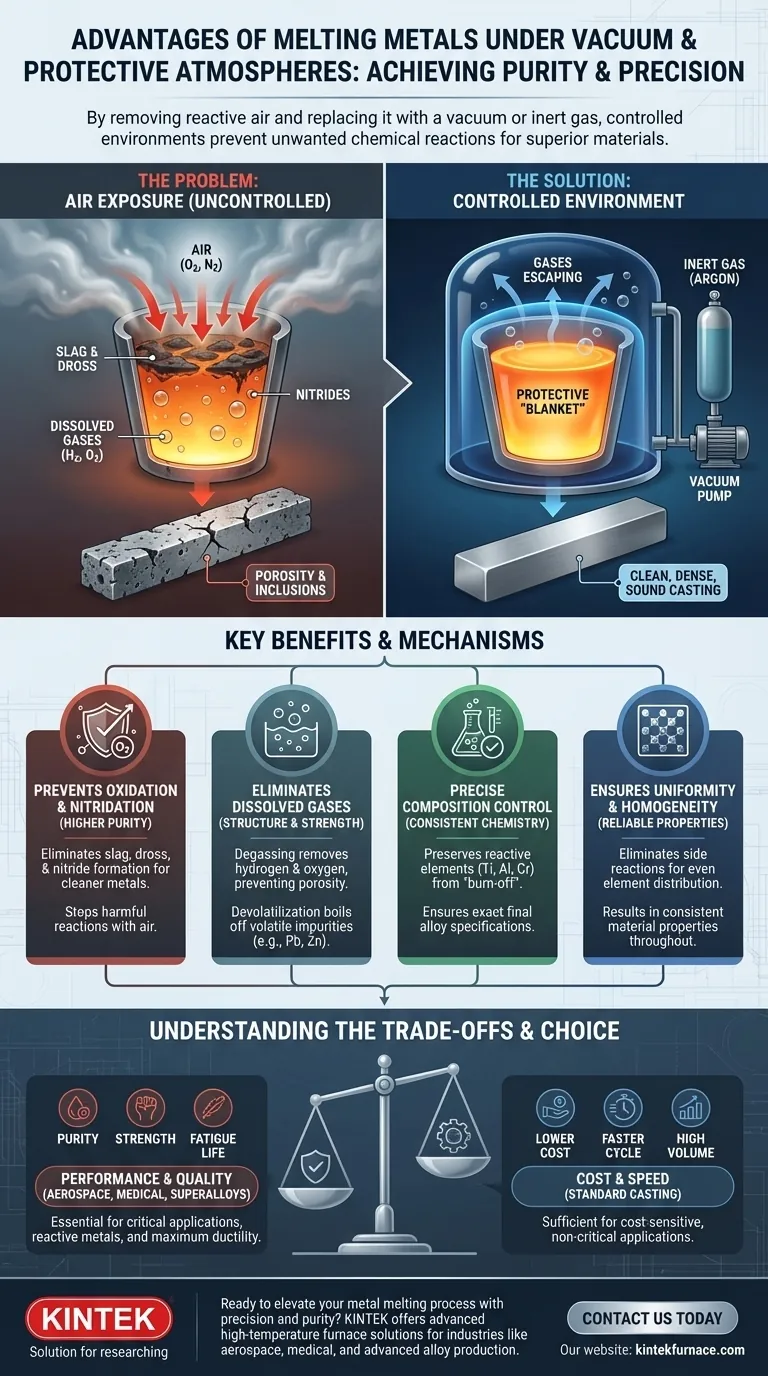

La fusión de metales en un entorno controlado se trata fundamentalmente de lograr pureza y precisión. Al eliminar el aire reactivo y reemplazarlo con un vacío o un gas inerte, el proceso previene reacciones químicas no deseadas. Esto conduce a materiales más limpios, fuertes y confiables al reducir la oxidación, disminuir el contenido de gas disuelto, eliminar impurezas volátiles y asegurar un control preciso sobre la química final de la aleación.

En esencia, la fusión al vacío o bajo atmósfera protectora es una estrategia para eliminar las reacciones químicas no controladas que ocurren cuando el metal fundido se expone al aire. Este control previene la contaminación, elimina impurezas y asegura que el material final cumpla con estrictas especificaciones de rendimiento y calidad.

El Fundamento: Prevenir Reacciones No Deseadas

El objetivo principal de la fusión en atmósfera controlada es aislar el metal fundido de los gases químicamente reactivos presentes en el aire ambiente, principalmente oxígeno y nitrógeno.

El Problema del Aire: Oxidación y Nitridación

Cuando el metal caliente y fundido se expone al aire, reacciona agresivamente con el oxígeno para formar óxidos, a menudo vistos como escoria o cascarilla en la superficie.

De manera similar, algunos metales pueden reaccionar con el nitrógeno para formar partículas duras y quebradizas llamadas nitruros. Estas reacciones degradan el producto final.

Cómo un Vacío Elimina Reactivos

Un vacío elimina físicamente el aire de la cámara de fusión. Al reducir la presión, la cantidad de moléculas de oxígeno y nitrógeno disponibles para reaccionar con el metal fundido disminuye drásticamente, deteniendo eficazmente estas reacciones dañinas antes de que puedan comenzar.

Cómo una Atmósfera Protectora Protege el Metal Fundido

Una atmósfera protectora funciona reemplazando el aire de la cámara con un gas no reactivo (inerte), más comúnmente argón. Este gas inerte forma una "manta" estable sobre el metal fundido, protegiéndolo de cualquier oxígeno residual u otros contaminantes.

Logrando Mayor Pureza y Limpieza

Más allá de solo prevenir reacciones, las atmósferas controladas limpian activamente el metal mismo, lo que resulta en un producto final superior.

Desgasificación: Eliminación de Gases Disueltos

Los metales fundidos pueden absorber cantidades significativas de gases como hidrógeno y oxígeno. A medida que el metal se enfría y solidifica, la solubilidad de estos gases disminuye, haciendo que formen burbujas que quedan atrapadas en la estructura.

Esto crea un defecto crítico conocido como porosidad, que debilita severamente el material. El vacío extrae activamente estos gases disueltos del metal líquido, un proceso llamado desgasificación, lo que conduce a una fundición densa y sana.

Desvolatilización: Evaporación de Impurezas

Un vacío reduce el punto de ebullición de todas las sustancias. Este principio se utiliza para eliminar elementos traza indeseables con altas presiones de vapor (lo que significa que hierven fácilmente), como plomo, zinc, cadmio o magnesio.

Este paso de purificación, conocido como desvolatilización, es fundamental para aleaciones de alta pureza donde incluso cantidades traza de estos elementos pueden comprometer el rendimiento.

Minimización de Inclusiones No Metálicas

Los óxidos y nitruros formados durante la fusión al aire no desaparecen simplemente. Pueden quedar atrapados dentro del metal solidificado como inclusiones no metálicas.

Estas partículas microscópicas actúan como puntos de concentración de esfuerzos, creando sitios de iniciación para grietas y fallas por fatiga. Al prevenir la oxidación en primer lugar, la fusión al vacío reduce drásticamente el número de estas inclusiones dañinas.

Obtención de Control Preciso sobre la Composición de la Aleación

Para aleaciones avanzadas, el porcentaje exacto de cada elemento es crítico para lograr las propiedades deseadas.

Preservación de Elementos de Aleación Reactivos

Muchas aleaciones de alto rendimiento dependen de elementos como titanio, aluminio y cromo, que son extremadamente reactivos con el oxígeno.

En una fusión al aire, una cantidad significativa e impredecible de estos elementos costosos puede perderse por oxidación. Fundir al vacío previene esta "quema", asegurando que la composición final sea exactamente la prevista y ahorrando material valioso.

Asegurando Uniformidad y Homogeneidad

Cuando se eliminan las reacciones secundarias, los elementos de aleación pueden disolverse y mezclarse con el metal base de manera más uniforme. Esto da como resultado un metal fundido altamente homogéneo, asegurando que las propiedades del material sean consistentes en toda la fundición.

Comprendiendo las Compensaciones

Si bien los beneficios son significativos, este proceso no es la opción predeterminada para cada aplicación debido a sus complejidades inherentes.

Aumento de Costos y Complejidad

Los hornos de vacío y los sistemas de control asociados son significativamente más costosos de comprar, operar y mantener que sus contrapartes de fusión al aire.

Tiempos de Ciclo Más Lentos

El proceso de alcanzar un vacío profundo y, si es necesario, rellenarlo con un gas inerte, añade un tiempo considerable a cada ciclo de fusión. Esto reduce el rendimiento general en comparación con la fusión continua al aire.

Pérdida No Intencionada de Elementos

La misma desvolatilización que elimina impurezas puede eliminar también elementos de aleación deseables si tienen una alta presión de vapor. Controlar los parámetros del proceso para eliminar selectivamente solo los elementos no deseados requiere una experiencia significativa.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar la fusión en atmósfera controlada debe estar impulsada por los requisitos de rendimiento del componente final.

- Si su enfoque principal son las aplicaciones críticas para el rendimiento (aeroespacial, médica): Este proceso es esencial para lograr la pureza, limpieza y propiedades mecánicas requeridas.

- Si su enfoque principal es trabajar con metales reactivos (titanio, superaleaciones): Esta es la única forma de prevenir la pérdida catastrófica de elementos de aleación costosos y asegurar la química adecuada.

- Si su enfoque principal es la vida útil máxima a la fatiga y la ductilidad: El efecto de desgasificación de la fusión al vacío es fundamental para eliminar la porosidad que limita estas propiedades.

- Si su enfoque principal es la fundición de alto volumen y sensible al costo (p. ej., hierro fundido estándar): La fusión al aire tradicional suele ser suficiente y más económica.

En última instancia, elegir este proceso es una inversión en la integridad del material, asegurando que el componente final funcione exactamente como fue diseñado.

Tabla de Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Previene la Oxidación y Nitridación | Elimina la formación de escoria, cascarilla y nitruros para metales más limpios |

| Reduce Gases Disueltos | Elimina hidrógeno y oxígeno para prevenir la porosidad y mejorar la resistencia |

| Elimina Impurezas Volátiles | Evapora elementos como plomo y zinc para aleaciones de mayor pureza |

| Controla la Composición de la Aleación | Preserva elementos reactivos como titanio y aluminio para una química precisa |

| Asegura la Homogeneidad | Promueve una mezcla uniforme para propiedades del material consistentes |

¿Listo para elevar su proceso de fusión de metales con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a industrias como la aeroespacial, la médica y la producción de aleaciones avanzadas. Nuestra línea de productos, que incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la integridad de sus materiales y los resultados de rendimiento.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado