En esencia, un horno de inducción logra tiempos de fusión más rápidos porque calienta el metal de forma directa e interna. A diferencia de los hornos tradicionales que calientan primero un recipiente o el aire circundante, la inducción utiliza un potente campo magnético para generar calor instantáneamente dentro del propio metal, eliminando el retardo térmico y acelerando drásticamente el proceso.

La ventaja fundamental de la inducción es el cambio de un calentamiento indirecto y externo a un calentamiento directo e interno. Este principio es la fuente de su excepcional velocidad, eficiencia energética y capacidad para mejorar la calidad del metal.

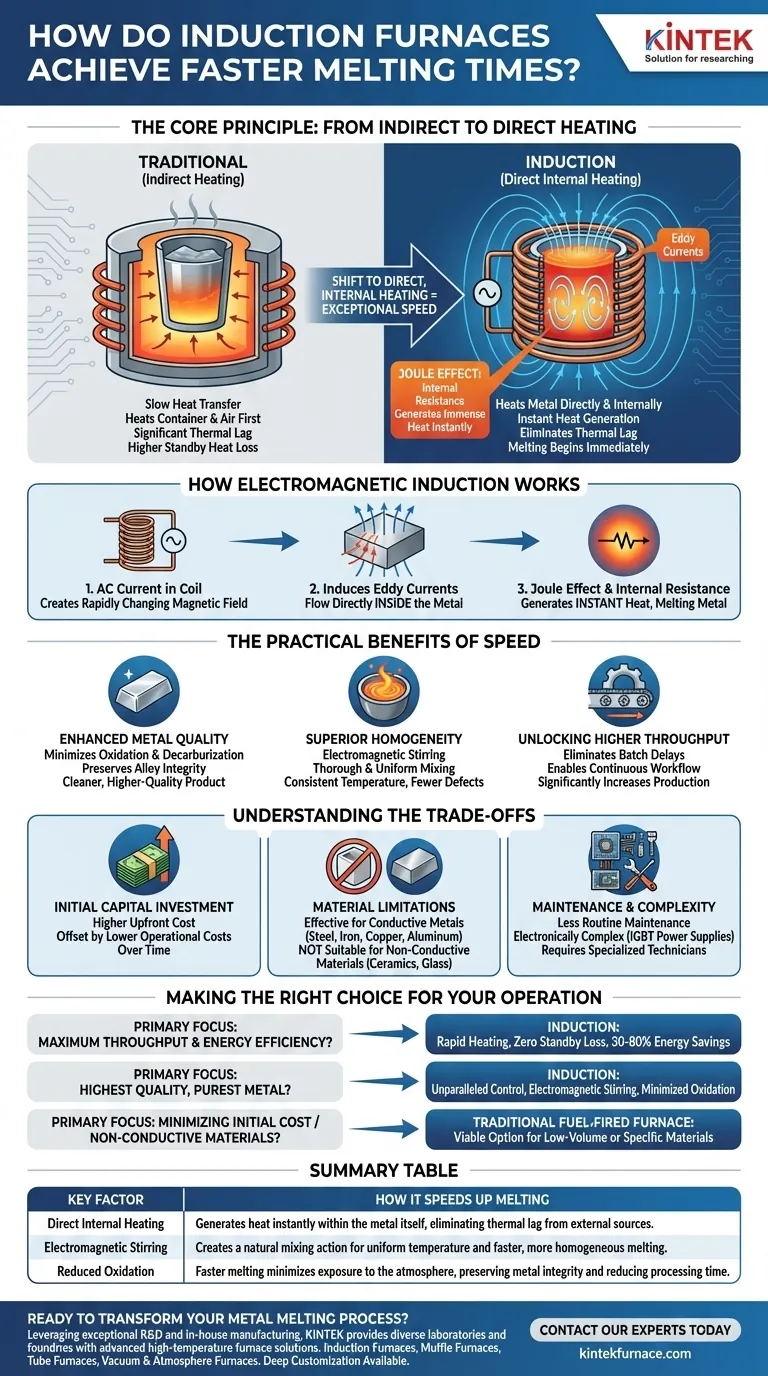

El Principio Fundamental: Del Calentamiento Indirecto al Directo

Los hornos tradicionales operan como un horno convencional, transfiriendo lentamente el calor de una fuente externa (como la quema de combustible o elementos eléctricos) al metal. El calentamiento por inducción cambia fundamentalmente esta dinámica.

Cómo funciona la inducción electromagnética

Un horno de inducción utiliza una bobina de material conductor, típicamente cobre, a través de la cual pasa una corriente alterna (CA) de alta frecuencia. Esto crea un potente campo magnético que cambia rápidamente alrededor de la bobina. Cuando un material conductor como el metal se coloca dentro de este campo, induce corrientes eléctricas —conocidas como corrientes de Foucault— a fluir directamente dentro del metal.

El poder de la resistencia interna

La resistencia natural del metal al flujo de estas corrientes de Foucault genera un inmenso calor casi instantáneamente. Este fenómeno, conocido como el efecto Joule, es la principal fuente de fusión. El calor se genera de adentro hacia afuera, no de afuera hacia adentro.

Eliminación del retardo térmico

Debido a que el calor se genera dentro de la pieza de trabajo, no es necesario esperar a que un crisol, una cámara o el aire circundante se calienten primero. Esto elimina el retardo térmico y la pérdida de calor en espera, lo que permite que la fusión comience en el momento en que se activa el sistema. Algunos sistemas pueden llevar el metal a más de 2000 °F en menos de un segundo.

Los beneficios prácticos de la velocidad

Este método de calentamiento rápido y directo ofrece importantes ventajas operativas más allá de una fusión más rápida.

Calidad del metal mejorada

La velocidad del calentamiento por inducción reduce drásticamente el tiempo que el metal fundido está expuesto a la atmósfera. Esto minimiza la oxidación y otras reacciones como la descarburación, preservando la integridad de la aleación y dando como resultado un producto final más limpio y de mayor calidad.

Homogeneidad superior

Los fuertes campos magnéticos también crean una acción natural de agitación electromagnética dentro del baño fundido. Esto asegura que la aleación se mezcle a fondo y de manera uniforme, lo que lleva a una temperatura constante, una mejor eliminación de escoria y piezas fundidas con menos impurezas o defectos como la porosidad.

Desbloqueo de un mayor rendimiento

Los ciclos rápidos de fusión y enfriamiento eliminan los retrasos asociados con el procesamiento por lotes en hornos tradicionales. Esto permite un flujo de trabajo continuo, lo que permite realizar operaciones directamente en la planta de la fábrica y aumentar significativamente el rendimiento de la producción.

Comprendiendo las compensaciones

Aunque es muy eficaz, la tecnología de inducción no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Inversión de capital inicial

Los hornos de inducción a menudo representan un costo de capital inicial más alto en comparación con los sistemas de hornos de combustible más simples. Sin embargo, esto a menudo se compensa con menores costos operativos a lo largo del tiempo.

Limitaciones de materiales

El principio fundamental de la inducción se basa en la conductividad eléctrica. El proceso es altamente efectivo para metales conductores como acero, hierro, cobre y aluminio, pero no es adecuado para materiales no conductores como cerámica o vidrio.

Mantenimiento y complejidad

Si bien requieren menos mantenimiento rutinario y no manipulan combustible, los sistemas de inducción modernos son electrónicamente complejos. La reparación de fuentes de alimentación IGBT y sistemas de control requiere técnicos especializados, lo que puede ser un tipo diferente de dependencia operativa en comparación con la naturaleza mecánica de los hornos más antiguos.

Tomando la decisión correcta para su operación

Elegir la tecnología de fusión adecuada depende completamente de sus objetivos operativos principales.

- Si su objetivo principal es el máximo rendimiento y la eficiencia energética: La inducción es el líder claro debido a su calentamiento rápido, cero pérdida de calor en espera y un potencial de ahorro de energía del 30-80%.

- Si su objetivo principal es producir metal de la más alta calidad y pureza: La velocidad y la agitación electromagnética de la inducción ofrecen un control inigualable sobre la oxidación y la homogeneidad de la aleación.

- Si su objetivo principal es minimizar el costo inicial para materiales de bajo volumen o variados: Un horno tradicional de combustible podría seguir siendo una opción viable, especialmente si se trata de materiales no conductores.

Al comprender los principios del calentamiento interno directo, puede aprovechar la tecnología adecuada para satisfacer sus demandas de producción específicas.

Tabla resumen:

| Factor clave | Cómo acelera la fusión |

|---|---|

| Calentamiento interno directo | Genera calor instantáneamente dentro del propio metal, eliminando el retardo térmico de fuentes externas. |

| Agitación electromagnética | Crea una acción de mezcla natural para una temperatura uniforme y una fusión más rápida y homogénea. |

| Oxidación reducida | Una fusión más rápida minimiza la exposición a la atmósfera, preservando la integridad del metal y reduciendo el tiempo de procesamiento. |

¿Listo para transformar su proceso de fusión de metales con la velocidad y precisión del calentamiento por inducción?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios y fundiciones soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de inducción, hornos de mufla, hornos tubulares y hornos de vacío y atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos de producción únicos, ya sea que priorice el máximo rendimiento, una calidad de metal superior o la eficiencia energética.

Contacte hoy mismo a nuestros expertos para analizar cómo un horno de inducción KINTEK puede acelerar sus operaciones y mejorar la calidad de su producto final.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza