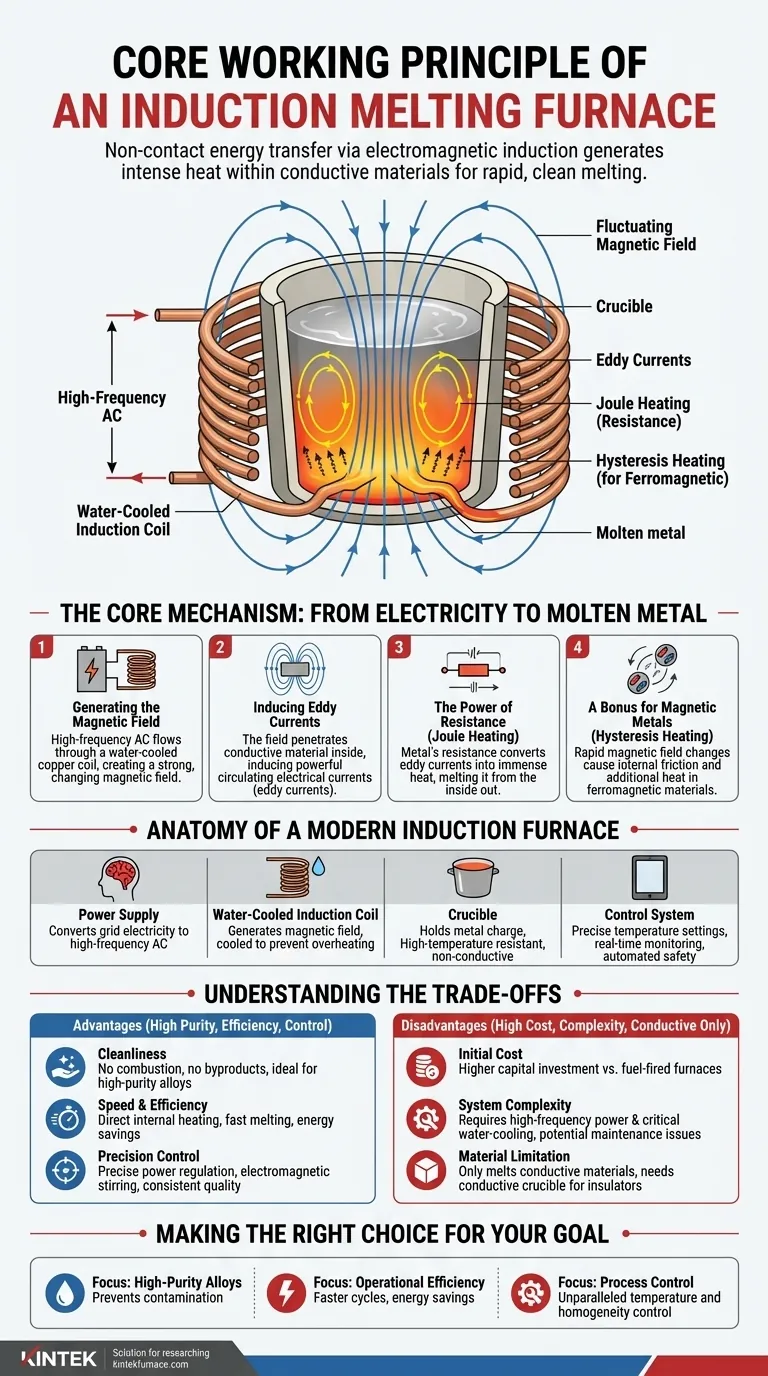

En esencia, un horno de inducción para fundición funciona como un microondas potente y especializado para metales. Utiliza el principio de inducción electromagnética para generar calor intenso directamente dentro del material conductor, fundiéndolo rápida y limpiamente sin ningún contacto físico de un elemento calefactor o llama.

El principio central es la transferencia de energía sin contacto. Un campo magnético fluctuante induce potentes corrientes eléctricas (corrientes de Foucault) dentro del metal, y la propia resistencia eléctrica del metal convierte esta corriente en calor, haciendo que se funda de adentro hacia afuera.

El Mecanismo Central: De la Electricidad al Metal Fundido

Comprender el proceso paso a paso revela una aplicación elegante de la física que es a la vez eficiente y altamente controlable.

Generación del Campo Magnético

Se hace pasar una corriente alterna (CA) de alta frecuencia a través de una bobina de cobre refrigerada por agua. Este flujo de electricidad crea un campo magnético fuerte y que cambia rápidamente en el espacio dentro y alrededor de la bobina.

Inducción de Corrientes de Foucault

Cuando un material eléctricamente conductor, como el acero o el aluminio, se coloca dentro de este campo magnético, el campo penetra en el metal. Esto induce corrientes eléctricas circulantes dentro del material, conocidas como corrientes de Foucault.

El Poder de la Resistencia (Calentamiento Joule)

Todos los materiales tienen cierta resistencia eléctrica. A medida que las potentes corrientes de Foucault fluyen a través del metal, encuentran esta resistencia y generan un calor inmenso. Este fenómeno, conocido como calentamiento Joule, es la fuente principal de la energía de fusión.

Un Extra para Metales Magnéticos (Calentamiento por Histéresis)

Para los materiales ferromagnéticos como el hierro, se produce un efecto de calentamiento adicional. El campo magnético que cambia rápidamente obliga a los dominios magnéticos dentro del hierro a realinearse constantemente, creando fricción interna y generando calor suplementario. Esto se denomina calentamiento por histéresis.

Anatomía de un Horno de Inducción Moderno

Un horno es más que solo una bobina. Es un sistema completo donde cada componente desempeña un papel crítico para garantizar una fusión eficiente, segura y controlada.

La Fuente de Alimentación

Este es el cerebro de la operación. Convierte la electricidad estándar de la red (por ejemplo, 50/60 Hz) en la CA de alta frecuencia (desde 50 Hz hasta 1100 kHz) necesaria para accionar eficazmente la bobina de inducción.

La Bobina de Inducción Refrigerada por Agua

La bobina de cobre transporta una corriente eléctrica enorme y se sobrecalentaría y fundiría rápidamente. Un sistema de refrigeración por agua de circuito cerrado circula continuamente agua a través de la bobina hueca para disipar este calor, protegiendo el componente más vital del horno.

El Crisol

Este es el recipiente no conductor y resistente a altas temperaturas que contiene la carga de metal. Generalmente está hecho de materiales cerámicos o de grafito que pueden soportar las temperaturas extremas del metal fundido sin reaccionar con él.

El Sistema de Control

Los hornos modernos dependen de paneles de control sofisticados para la precisión. Estos sistemas permiten ajustes de temperatura programables, monitoreo en tiempo real de la fusión y funciones de seguridad automatizadas, lo que garantiza una calidad constante y seguridad operativa.

Comprensión de las Compensaciones

Aunque es potente, la tecnología de inducción tiene características específicas que la hacen ideal para algunas aplicaciones y menos adecuada para otras.

Alta Pureza frente a Alto Costo

La principal ventaja de la inducción es la limpieza. Sin combustión, no hay subproductos como carbono o azufre que contaminen la colada, lo que la hace ideal para aleaciones de alta pureza. Sin embargo, esta sofisticación tecnológica a menudo conlleva un costo de capital inicial más alto en comparación con los hornos tradicionales alimentados por combustible.

Eficiencia frente a Complejidad

El calentamiento interno directo es extremadamente eficiente energéticamente y rápido. Sin embargo, la dependencia del sistema de una fuente de alimentación de alta frecuencia y un circuito de refrigeración por agua crítico introduce complejidad. Un fallo en cualquiera de estos sistemas de soporte puede detener la producción y requerir mantenimiento especializado.

Solo Materiales Conductores

Todo el principio se basa en la inducción electromagnética. Por lo tanto, el horno solo puede fundir directamente materiales eléctricamente conductores. No se puede utilizar para fundir aislantes como vidrio o ciertas cerámicas sin el uso de un crisol conductor que actúe como calentador secundario.

Tomar la Decisión Correcta para su Objetivo

Comprender el principio central le permite alinear la tecnología con sus necesidades específicas de fabricación.

- Si su enfoque principal son las aleaciones de alta pureza: El calentamiento sin combustión y sin contacto de un horno de inducción es su mayor fortaleza, ya que evita la contaminación de la colada.

- Si su enfoque principal es la eficiencia operativa: La velocidad y el mecanismo de calentamiento directo de los hornos de inducción ofrecen importantes ahorros de energía y tiempos de ciclo de producción más rápidos.

- Si su enfoque principal es el control de procesos: La regulación precisa de la potencia y la agitación electromagnética natural proporcionan un control inigualable sobre la temperatura de la colada y la homogeneidad de la aleación.

Al comprender cómo se transforma la electricidad en un campo magnético controlado para fundir el metal internamente, puede tomar una decisión informada sobre si esta tecnología es la herramienta adecuada para su objetivo.

Tabla de Resumen:

| Componente | Función Principal | Característica Clave |

|---|---|---|

| Fuente de Alimentación | Convierte la electricidad de la red en CA de alta frecuencia | Permite un control preciso del campo magnético |

| Bobina de Inducción | Genera un campo magnético fluctuante | Refrigerada por agua para manejar altas corrientes eléctricas |

| Crisol | Sostiene la carga de metal durante la fusión | Hecho de materiales no conductores resistentes a altas temperaturas |

| Sistema de Control | Gestiona la temperatura y monitorea el proceso de fusión | Garantiza la seguridad operativa y la calidad constante |

¿Listo para aprovechar el poder de la inducción electromagnética para sus necesidades de fundición? Las avanzadas soluciones de hornos de alta temperatura de KINTEK, incluidos nuestros robustos sistemas de fusión por inducción, están diseñados para la precisión, la pureza y la eficiencia. Con nuestras excepcionales capacidades de I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos experimentales y de producción únicos. ¡Contacte a nuestros expertos hoy mismo para analizar cómo nuestra tecnología puede mejorar sus procesos de fusión de metales!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje