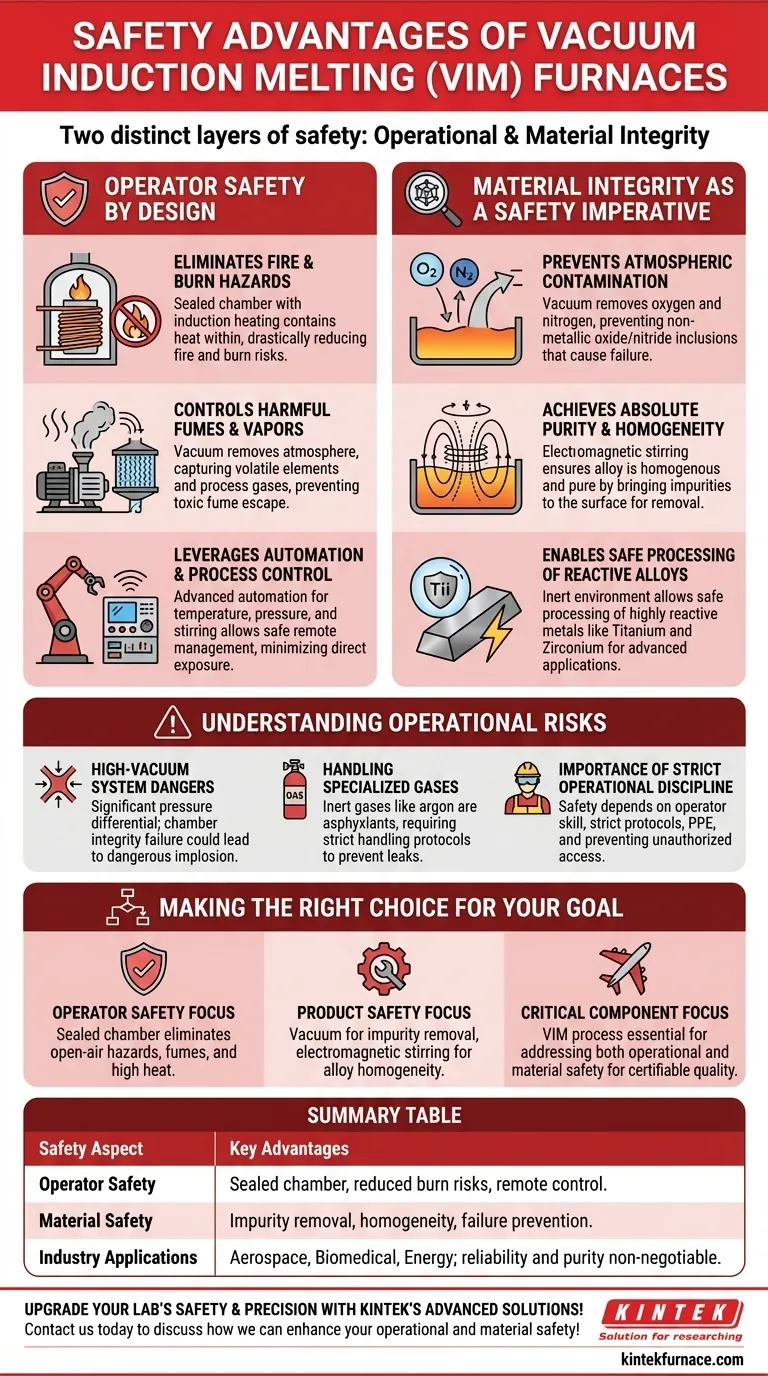

Para ser directos, un horno de fusión por inducción al vacío (VIM) ofrece dos capas distintas de seguridad. La primera es la seguridad operativa, que protege al personal al contener el proceso de alta temperatura en un entorno sellado y controlado, libre de llamas abiertas y humos tóxicos. La segunda ventaja, y a menudo la más crítica, es la seguridad del material: la capacidad del horno para producir aleaciones excepcionalmente puras, uniformes y fiables, lo cual es esencial para componentes donde el fallo no es una opción.

El beneficio de seguridad principal de un horno VIM es su capacidad para controlar el entorno tanto a nivel macro como micro. Crea un taller más seguro para el operador al mismo tiempo que crea un material fundamentalmente más seguro y fiable al eliminar las impurezas e inconsistencias internas que causan fallas catastróficas.

Seguridad del Operador por Diseño

El diseño inherente de un horno VIM elimina muchos de los peligros tradicionales asociados con la fusión de metales. Incorpora la seguridad en el propio proceso, en lugar de depender únicamente del procedimiento del operador.

Eliminación de Peligros de Incendio y Quemaduras

Un horno VIM opera como una cámara sellada. A diferencia de los métodos convencionales, utiliza calentamiento por inducción, que genera calor directamente dentro del propio metal sin llamas abiertas ni elementos de calentamiento externos.

Este diseño reduce drásticamente el riesgo de incendios y quemaduras del operador, ya que el calor más intenso está contenido completamente dentro del crisol del horno.

Control de Humos y Vapores Nocivos

El entorno de vacío es fundamental para la seguridad VIM. Al eliminar la atmósfera, el sistema puede capturar y gestionar de forma segura elementos volátiles nocivos y gases de proceso.

Esto evita que los humos tóxicos escapen al taller, protegiendo a los operadores de la exposición a sustancias que son comunes en los procesos tradicionales de fusión al aire.

Aprovechamiento de la Automatización y el Control de Procesos

Los sistemas VIM modernos cuentan con automatización avanzada para controlar la temperatura, la presión y la agitación. Esto permite a los operadores gestionar el proceso de fusión desde una distancia segura, minimizando la exposición directa al equipo durante sus fases más críticas.

Integridad del Material como Imperativo de Seguridad

Para industrias como la aeroespacial, biomédica y energética, la "seguridad" del producto final es primordial. El proceso VIM está diseñado para producir materiales con propiedades predecibles y fiables, lo que lo convierte en un pilar de la fabricación para aplicaciones críticas.

Prevención de la Contaminación Atmosférica

El propósito principal del vacío es eliminar gases atmosféricos como el oxígeno y el nitrógeno. Estos elementos provocan la formación de inclusiones no metálicas de óxido y nitruro en el metal fundido.

Estas inclusiones actúan como puntos débiles microscópicos en la aleación final, creando concentraciones de tensión que pueden provocar grietas prematuras y fallas del material. Un horno VIM produce un material más limpio, más fuerte y, por lo tanto, más seguro.

Lograr Pureza y Homogeneidad Absolutas

El campo electromagnético que calienta el metal también induce una potente y constante acción de agitación en todo el baño fundido.

Esta agitación asegura que la aleación sea perfectamente homogénea, evitando la segregación de diferentes elementos. También ayuda a llevar los gases disueltos y las impurezas traza a la superficie, donde el vacío puede eliminarlos, lo que resulta en un producto final excepcionalmente puro.

Permitir el Procesamiento Seguro de Aleaciones Reactivas

Metales como el titanio y el circonio son altamente reactivos con el oxígeno, lo que los hace extremadamente difíciles o imposibles de fundir al aire libre.

El entorno inerte y controlado de un horno VIM es la única forma de procesar estos materiales de forma segura, lo que permite su uso en aplicaciones avanzadas de alto rendimiento.

Comprensión de los Riesgos Operacionales

Aunque intrínsecamente más seguros en muchos aspectos, los hornos VIM son sistemas complejos que introducen su propio conjunto de peligros. La verdadera seguridad se basa en comprender y mitigar estos riesgos específicos.

Los Peligros de los Sistemas de Alto Vacío

El horno opera bajo un potente vacío, creando una diferencia de presión significativa. Cualquier falla en la integridad estructural de la cámara podría conducir a un peligroso evento de implosión.

Manejo de Gases Especializados

Los procesos VIM a menudo utilizan gases inertes como el argón para rellenar la cámara. Si bien no son tóxicos, estos gases son asfixiantes y requieren estrictos protocolos de manejo para prevenir fugas y asegurar una ventilación adecuada en las instalaciones.

La Importancia de una Disciplina Operativa Estricta

La seguridad de un sistema VIM depende en última instancia de la habilidad de sus operadores. El cumplimiento de estrictos protocolos de seguridad, el uso de equipo de protección personal (EPP) adecuado y la prevención del acceso no autorizado son requisitos no negociables para una operación segura.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar y operar un horno VIM de manera efectiva, debe alinear sus capacidades con su objetivo principal de seguridad.

- Si su enfoque principal es la seguridad del operador y el cumplimiento ambiental: La ventaja clave es la cámara sellada, que contiene humos, vapores y altas temperaturas, eliminando los peligros al aire libre de la fusión convencional.

- Si su enfoque principal es la seguridad del producto y la fiabilidad del material: Las características cruciales son el vacío para eliminar impurezas y la agitación electromagnética para asegurar una homogeneidad completa de la aleación, lo que en conjunto previene puntos internos de falla.

- Si su enfoque principal es producir componentes críticos para industrias de alto riesgo: El proceso VIM es esencial, ya que es el único método que aborda sistemáticamente tanto la seguridad operativa como la del material para producir materiales de calidad certificable.

En última instancia, la ventaja de seguridad definitoria de un horno VIM es su capacidad para crear certeza, tanto en el taller como dentro de la estructura atómica del producto final.

Tabla Resumen:

| Aspecto de Seguridad | Ventajas Clave |

|---|---|

| Seguridad del Operador | La cámara sellada elimina llamas abiertas, humos tóxicos y reduce los riesgos de quemaduras; la automatización permite el control remoto. |

| Seguridad del Material | El vacío elimina las impurezas, la agitación electromagnética asegura la homogeneidad, previniendo fallos en aleaciones críticas. |

| Aplicaciones Industriales | Esencial para la industria aeroespacial, biomédica y energética donde la fiabilidad y pureza del material no son negociables. |

¡Mejore la seguridad y precisión de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades únicas. Nuestras capacidades de personalización profunda garantizan que obtenga materiales fiables y puros para aplicaciones críticas. Contáctenos hoy para discutir cómo podemos mejorar su seguridad operativa y de materiales.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear