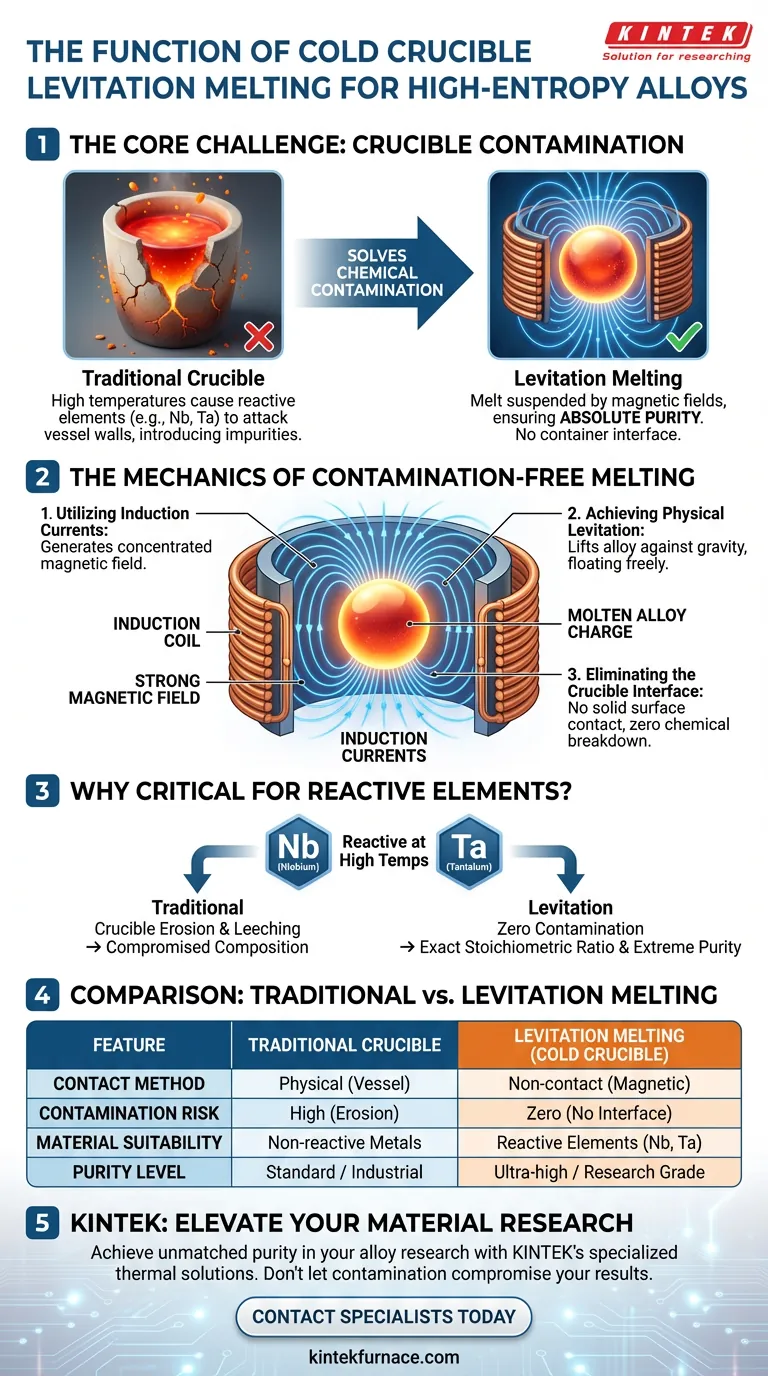

La función principal de un crisol frío o un horno de fusión por levitación es fundir metal sin contacto físico para garantizar una pureza absoluta. Utilizando corrientes de inducción para generar fuertes campos magnéticos, el horno levita físicamente la carga de aleación. Este aislamiento elimina eficazmente el riesgo de que el material fundido reaccione con un recipiente de contención, lo cual es un requisito crítico al procesar aleaciones de alta entropía que contienen elementos reactivos.

Conclusión Clave La fusión por levitación resuelve el problema de la contaminación química que plaga el procesamiento tradicional de aleaciones. Al suspender la fusión utilizando campos magnéticos, este método elimina la necesidad de un crisol físico, asegurando que los elementos reactivos y de alto punto de fusión como el niobio y el tantalio permanezcan libres de impurezas extrañas.

La Mecánica de la Fusión Libre de Contaminación

Utilización de Corrientes de Inducción

El horno opera dirigiendo potentes corrientes de inducción a través de una bobina que rodea el área de procesamiento. Estas corrientes no solo calientan el material; generan un campo magnético concentrado y de alta intensidad.

Logro de la Levitación Física

Este campo magnético ejerce una fuerza física sobre la carga metálica, levantándola contra la gravedad. En consecuencia, la aleación se suspende en el aire, fundiéndose únicamente a través de la energía de inducción mientras flota libremente dentro de la bobina.

Eliminación de la Interfaz del Crisol

La característica definitoria de este proceso es la ausencia de un recipiente de contención tradicional. Debido a que la fusión nunca toca una superficie sólida, no hay una interfaz donde pueda ocurrir descomposición química o difusión.

Por Qué las Aleaciones de Alta Entropía Requieren Este Método

Manipulación de Elementos Reactivos

Las aleaciones de alta entropía a menudo incorporan elementos "reactivos", como el niobio y el tantalio. Estos materiales son químicamente agresivos a altas temperaturas y se unirán fácilmente con materiales de crisol estándar como la cerámica o el grafito.

Prevención de la Lixiviación de Material

Si se utilizara un crisol tradicional, estos elementos reactivos atacarían las paredes del recipiente. Esta reacción erosionaría el crisol e introduciría átomos extraños en la mezcla, comprometiendo la composición química de la aleación.

Garantía de Pureza Extrema

Para aplicaciones de alto rendimiento, mantener la proporción estequiométrica exacta de la aleación es vital. La levitación en crisol frío es esencial para estas mezclas específicas porque garantiza que el producto final contenga solo los elementos previstos, sin contaminación del equipo de procesamiento.

Comprensión de las Compensaciones Operacionales

Especificidad frente a Simplicidad

Si bien es eficaz, este método es una solución especializada diseñada para un conjunto específico de problemas. Es inherentemente más complejo que la fusión por arco en vacío estándar o la fusión por inducción en una olla de cerámica.

Energía y Estabilidad

El proceso depende completamente de la aplicación precisa de campos magnéticos para mantener la suspensión. Es estrictamente necesario solo cuando el costo de la complejidad se ve superado por la necesidad absoluta de pureza en formulaciones reactivas y de alto punto de fusión.

Tomando la Decisión Correcta para Su Objetivo

Al decidir sobre un proceso de fusión para la preparación de aleaciones complejas, considere sus restricciones de material:

- Si su enfoque principal es la pureza extrema: Debe utilizar la fusión por levitación para prevenir la contaminación por trazas de materiales refractarios.

- Si su enfoque principal es el procesamiento de elementos reactivos (Nb, Ta): Necesita este método para evitar que la fusión ataque químicamente y destruya los crisoles tradicionales.

Esta tecnología convierte el desafío del contención en una cuestión de física, permitiendo la creación de materiales prístinos que de otro modo serían imposibles de fabricar.

Tabla Resumen:

| Característica | Fusión con Crisol Tradicional | Crisol Frío / Fusión por Levitación |

|---|---|---|

| Método de Contacto | Contacto físico con el recipiente | Sin contacto (Levitación Magnética) |

| Riesgo de Contaminación | Alto (Erosión/lixiviación del crisol) | Cero (Sin interfaz de crisol) |

| Idoneidad del Material | Metales no reactivos | Elementos reactivos (Nb, Ta, Ti) |

| Principio de Calentamiento | Conducción térmica/inducción | Corrientes de inducción y campos magnéticos |

| Nivel de Pureza | Estándar / Industrial | Ultra alta / Grado de investigación |

Logre una Pureza Inigualable en su Investigación de Aleaciones

Mantener la integridad estequiométrica es fundamental cuando se trabaja con aleaciones complejas de alta entropía y elementos reactivos. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas especializados de Muffle, Tubo, Rotatorio, Vacío y CVD, incluyendo hornos de alta temperatura de laboratorio personalizables diseñados para sus necesidades únicas de materiales.

No permita que la contaminación del crisol comprometa sus resultados. Contacte a nuestros especialistas hoy mismo para descubrir cómo las soluciones térmicas de precisión de KINTEK pueden mejorar su preparación de materiales y garantizar la pureza absoluta de sus formulaciones reactivas.

Guía Visual

Referencias

- Laurent Peltier, Jérome Slowensky. Design of Multiphase Compositionally Complex Alloys for Enhanced Hardness at Elevated Temperatures and Machinability: Comparative Study with Inconel 718. DOI: 10.1002/adem.202501146

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo mejora un horno de inducción la pureza del oro fundido? Logre la máxima pureza y rendimiento

- ¿Qué tipos de materiales pueden fundir los hornos de inducción de canal? La solución ideal para la fusión de metales de alto volumen

- ¿Qué metales preciosos se pueden fundir en hornos de inducción? Fusión eficiente y limpia de oro, plata y metales del grupo del platino

- ¿Cuáles son las ventajas operativas de los hornos de inducción sobre los métodos de fundición tradicionales? Fusión más rápida, más limpia y más segura

- ¿Cómo se gestiona la alta volatilidad del samario durante la fusión al vacío? Estrategias expertas de compensación de evaporación

- ¿Cómo funciona un horno de fusión por inducción al vacío? Logre una pureza y un rendimiento superiores del metal

- ¿Cuál es la función principal de un horno de inducción al vacío en la fundición de acero al silicio? Lograr una pureza inigualable