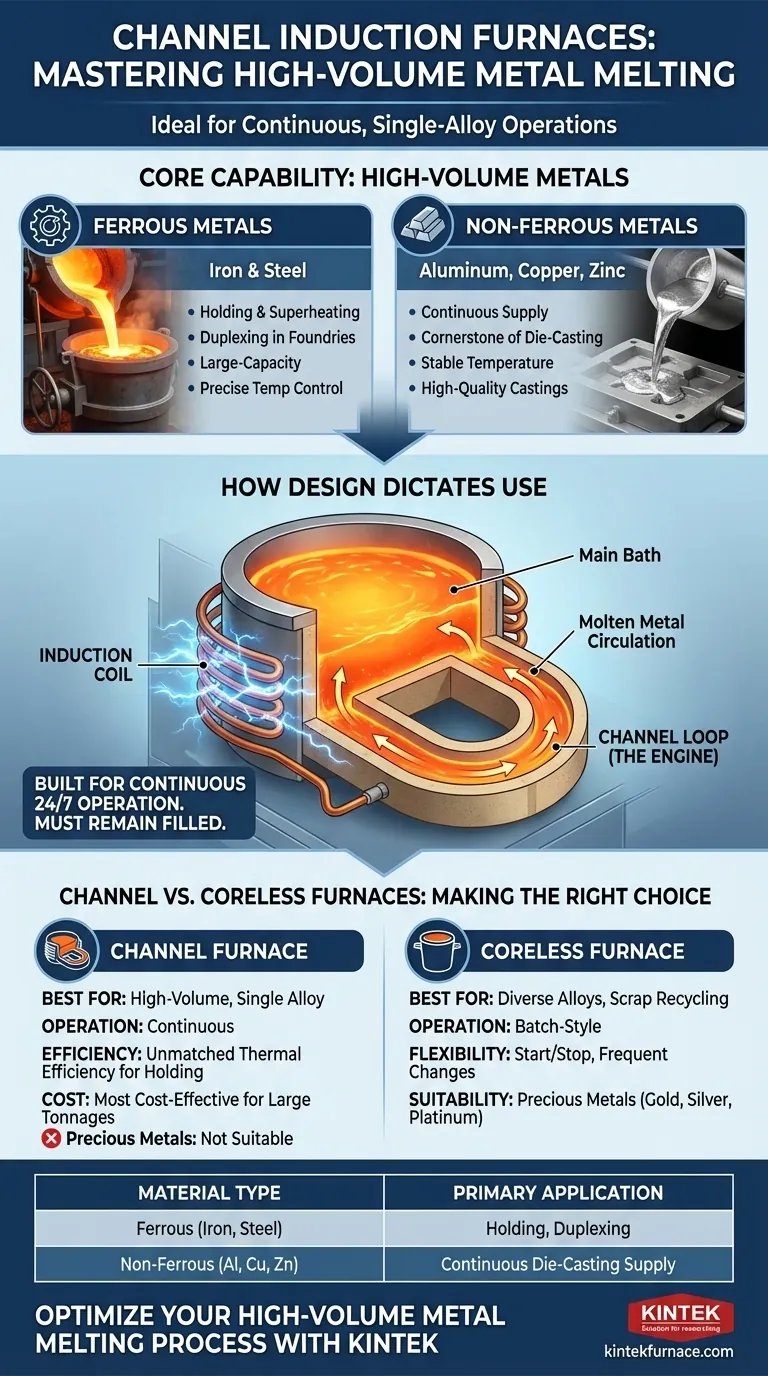

En resumen, los hornos de inducción de canal son altamente efectivos para fundir una gama específica de metales industriales comunes. Son caballos de batalla tanto para metales ferrosos como el hierro y el acero, como para metales no ferrosos como el aluminio, el cobre y las aleaciones de zinc. Su diseño los hace particularmente adecuados para operaciones continuas de gran volumen donde se procesa una sola aleación durante un largo período.

La clave no es solo qué materiales puede fundir un horno de canal, sino cómo su diseño dicta su uso. Sobresale en mantener y sobrecalentar eficientemente grandes cantidades de un solo metal, lo que lo distingue de tecnologías de fusión más flexibles y de uso general.

La capacidad principal: metales de alto volumen

La función principal de un horno de canal es actuar como un recipiente de alta eficiencia y servicio continuo para metal fundido. Este modelo operativo lo hace ideal para aplicaciones industriales específicas y de alto rendimiento.

Metales ferrosos: hierro y acero

Los hornos de canal se utilizan con frecuencia en fundiciones de hierro y acerías. A menudo sirven como hornos de mantenimiento de gran capacidad, recibiendo metal fundido de una unidad de fusión primaria como un cubilote o un horno de arco eléctrico.

Su función es mantener el metal a una temperatura precisa y homogeneizar su composición química antes de transferirlo a la línea de colada. Este proceso a menudo se denomina duplexado.

Metales no ferrosos: aluminio, cobre y zinc

Aquí es donde los hornos de canal realmente sobresalen, especialmente en operaciones de fundición. Son una piedra angular de la industria del aluminio, particularmente para el suministro de máquinas de fundición a presión.

El horno proporciona un suministro constante y listo de aluminio fundido a una temperatura estable. La suave acción de agitación natural dentro del canal es suficiente para mantener la consistencia de la aleación sin introducir gases o inclusiones excesivas, lo cual es crítico para piezas fundidas de alta calidad.

Cómo el diseño dicta la elección del material

El nombre "horno de canal" se refiere directamente a su construcción. Comprender este diseño es clave para entender sus capacidades y limitaciones.

El bucle del "canal" es el motor

A diferencia de otros hornos, un horno de canal tiene un canal distinto en forma de bucle de material refractario que contiene una porción del metal fundido. Este bucle pasa a través de una bobina de inducción.

Cuando se aplica energía, el metal dentro de este bucle actúa como una bobina secundaria, generando calor intenso. Este metal caliente luego circula hacia el baño principal, transfiriendo calor por convección natural.

Construido para operación continua

Este diseño requiere que el canal permanezca lleno de metal fundido en todo momento para funcionar. No se puede arrancar fácilmente en frío y no está diseñado para vaciarse completamente entre usos.

Como resultado, los hornos de canal son ideales para operaciones 24/7 donde mantienen y sobrecalientan una sola aleación durante semanas o meses seguidos. Este servicio continuo hace que su alta eficiencia eléctrica sea una gran ventaja económica.

Comprendiendo las ventajas y desventajas: hornos de canal vs. sin núcleo

El término "horno de inducción" es amplio y a menudo causa confusión. La principal alternativa a un horno de canal es un horno de inducción sin núcleo, y sirven para propósitos muy diferentes.

Cuándo elegir un horno de canal

Un horno de canal es la opción superior para la producción de alto volumen de una sola aleación. Su eficiencia térmica inigualable lo convierte en la opción más rentable para mantener grandes tonelajes de metal como hierro o aluminio para la fundición continua.

Cuándo un horno sin núcleo es una mejor opción

Un horno de inducción sin núcleo funciona como un crisol o recipiente rodeado por una bobina de inducción. Es un fundidor tipo lote que se puede arrancar en frío y vaciar completamente después de cada fusión.

Esto hace que los hornos sin núcleo sean ideales para fundiciones que necesitan fundir una amplia variedad de aleaciones, procesar chatarra de diversos tipos o requieren la flexibilidad de apagar y cambiar materiales con frecuencia.

La cuestión de los metales preciosos

Si bien las referencias a menudo mencionan la fusión por inducción para oro, plata y platino, este trabajo se realiza casi exclusivamente en hornos de inducción sin núcleo.

Los pequeños tamaños de lote, la necesidad absoluta de una recuperación completa del metal entre fusiones y la variedad de aleaciones involucradas hacen que el diseño continuo del horno de canal sea completamente inadecuado para aplicaciones de metales preciosos.

Tomando la decisión correcta para su aplicación

La selección de la tecnología de horno correcta depende completamente de sus objetivos operativos.

- Si su enfoque principal es la producción continua de alto volumen de una aleación (por ejemplo, aluminio para fundición a presión): El horno de inducción de canal es la opción más eficiente energéticamente y efectiva.

- Si su enfoque principal es fundir diversos materiales, cambios frecuentes de aleación o reciclaje de chatarra: Un horno de inducción sin núcleo proporciona la flexibilidad operativa necesaria.

- Si su enfoque principal es refinar metales preciosos o producir aleaciones especiales de alta pureza: El control por lotes y el vaciado completo de un horno de inducción sin núcleo no son negociables.

En última instancia, comprender la diferencia fundamental entre la operación continua (canal) y por lotes (sin núcleo) es clave para seleccionar la herramienta adecuada para su trabajo.

Tabla resumen:

| Tipo de material | Ejemplos comunes | Aplicación principal |

|---|---|---|

| Metales ferrosos | Hierro, Acero | Mantenimiento, sobrecalentamiento y duplexado en fundiciones |

| Metales no ferrosos | Aleaciones de aluminio, cobre, zinc | Suministro continuo para operaciones de fundición a presión y fundición |

| No apto para | Metales preciosos, cambios frecuentes de aleación, lotes pequeños | Requiere hornos sin núcleo tipo lote |

Optimice su proceso de fusión de metales de alto volumen con KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Si se dedica a la producción continua de alto volumen de una sola aleación, como aluminio para fundición a presión o hierro para operaciones de fundición, nuestra experiencia en hornos de inducción de canal puede ofrecer una eficiencia energética y una estabilidad operativa inigualables para su negocio.

Contacte hoy mismo a nuestros expertos para discutir cómo una solución de horno KINTEK personalizada puede mejorar su proceso de fusión y aumentar la productividad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza