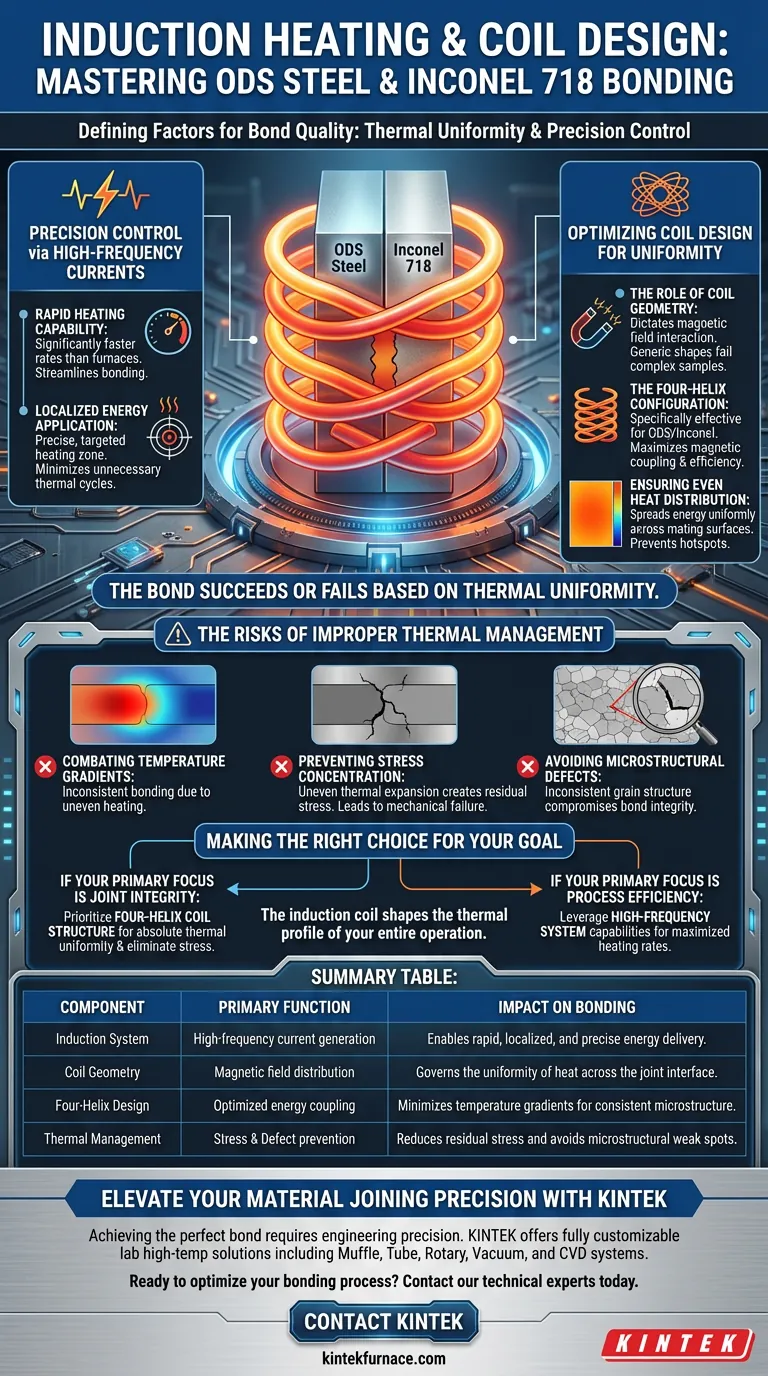

El sistema de calentamiento por inducción y el diseño de la bobina son los factores determinantes para la calidad de la unión entre el acero ODS y el Inconel 718. El sistema controla la velocidad y la precisión de la generación de energía a través de corrientes de alta frecuencia, mientras que la geometría específica de la bobina de inducción rige la uniformidad de la distribución del calor en la interfaz de la unión.

La unión tiene éxito o falla en función de la uniformidad térmica. Si bien el sistema de inducción proporciona la potencia para un calentamiento rápido, el diseño de la bobina, específicamente una estructura de múltiples vueltas como una hélice cuádruple, es el mecanismo que previene gradientes de temperatura destructivos y asegura una microestructura homogénea en la unión.

Control de precisión a través de corrientes de alta frecuencia

Capacidad de calentamiento rápido

El sistema de calentamiento por inducción utiliza corrientes de alta frecuencia para generar calor directamente dentro del metal. Este mecanismo permite velocidades de calentamiento significativamente más rápidas en comparación con los métodos de horno convencionales, agilizando el proceso de unión.

Aplicación de energía localizada

El calentamiento por inducción ofrece un control preciso y localizado sobre la entrega de energía. Esto le permite apuntar específicamente a la zona de unión, en lugar de someter todo el componente a ciclos térmicos innecesarios.

Optimización del diseño de la bobina para la uniformidad

El papel de la geometría de la bobina

El diseño físico de la bobina de inducción dicta cómo interactúa el campo magnético con la pieza de trabajo. Una forma de bobina genérica puede no proporcionar la cobertura uniforme requerida para muestras complejas con estructura sándwich.

La configuración de hélice cuádruple

Para unir acero ODS e Inconel 718, se destaca específicamente la estructura de bobina de hélice cuádruple por su efectividad. Este diseño envuelve el área de unión para maximizar el acoplamiento magnético y la eficiencia de transferencia de energía.

Garantizar una distribución uniforme del calor

El propósito principal de este diseño de bobina especializado es distribuir el calor de manera uniforme en toda la muestra. Asegura que la energía no se concentre en un solo punto, sino que se distribuya uniformemente en las superficies de contacto.

Los riesgos de una gestión térmica inadecuada

Combatiendo los gradientes de temperatura

Si el diseño de la bobina es inadecuado, la muestra sufrirá gradientes de temperatura significativos. Esto significa que una parte de la unión puede sobrecalentarse mientras que otra apenas alcanza la temperatura, lo que lleva a una unión inconsistente.

Prevención de la concentración de tensiones

Los gradientes de temperatura conducen inevitablemente a una expansión y contracción térmica desigual. Esto crea concentraciones de tensiones residuales en la interfaz de la unión, que son una causa principal de falla mecánica inmediata o retardada.

Evitar defectos microestructurales

Una bobina diseñada adecuadamente previene la falta de uniformidad microestructural. Cuando el calor se aplica de manera uniforme, la estructura de grano se desarrolla de manera consistente, evitando puntos débiles que comprometen la integridad de la unión de acero ODS e Inconel 718.

Tomando la decisión correcta para su objetivo

Para garantizar una unión robusta entre estos materiales avanzados, alinee el diseño de su equipo con sus objetivos específicos:

- Si su enfoque principal es la integridad de la unión: Priorice una estructura de bobina de hélice cuádruple para garantizar una uniformidad térmica absoluta y eliminar las concentraciones de tensiones.

- Si su enfoque principal es la eficiencia del proceso: Aproveche las capacidades de corriente de alta frecuencia del sistema para maximizar las velocidades de calentamiento sin sobrepasar los objetivos de temperatura.

La bobina de inducción no es simplemente un conductor; es la herramienta que da forma al perfil térmico de toda su operación.

Tabla resumen:

| Componente | Función principal | Impacto en la unión |

|---|---|---|

| Sistema de inducción | Generación de corriente de alta frecuencia | Permite una entrega de energía rápida, localizada y precisa. |

| Geometría de la bobina | Distribución del campo magnético | Rige la uniformidad del calor en la interfaz de la unión. |

| Diseño de hélice cuádruple | Acoplamiento de energía optimizado | Minimiza los gradientes de temperatura para una microestructura consistente. |

| Gestión térmica | Prevención de tensiones y defectos | Reduce las tensiones residuales y evita puntos débiles microestructurales. |

Mejore la precisión de su unión de materiales con KINTEK

Lograr la unión perfecta entre aleaciones avanzadas como el acero ODS y el Inconel 718 requiere más que solo calor: requiere precisión de ingeniería. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de soluciones de alta temperatura para laboratorio, que incluyen sistemas Muffle, Tube, Rotary, Vacuum y CVD.

Nuestro equipo es totalmente personalizable para satisfacer sus necesidades únicas de calentamiento por inducción y procesamiento térmico, asegurando que su laboratorio logre una integridad microestructural y una eficiencia de proceso superiores.

¿Listo para optimizar su proceso de unión? Contacte a nuestros expertos técnicos hoy mismo para encontrar el sistema perfecto para su aplicación.

Guía Visual

Referencias

- José Rodolpho de Oliveira Leo, Michael E. Fitzpatrick. Development of a Diffusion Bonding Route for Joining Oxide-Dispersion-Strengthened (ODS) Steels for Nuclear Applications. DOI: 10.1007/s11661-023-07288-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

La gente también pregunta

- ¿Por qué se requiere un exceso de lantano en la aleación La(Fe,Si)13? Superar la evaporación para un rendimiento magnetocalórico óptimo

- ¿Qué soluciones se implementan para la fusión por inducción al vacío (VIM)? Logre una pureza y rendimiento superiores de la aleación

- ¿Qué es un horno de inducción IGBT? Desbloquee una eficiencia y control de fusión superiores

- ¿Cómo se compara un horno de inducción con un horno de resistencia en la producción de polvo de magnesio ultrafino? Obtenga un rendimiento 20 veces mayor

- ¿Cuáles son las desventajas del horno de inducción? Limitaciones clave para la fusión de metales

- ¿Cuál es la función principal de un horno de fusión por arco en la síntesis de Cr0.82Mn0.18Ge? Lograr la fusión de aleaciones de alta pureza

- ¿Cuáles son los beneficios de la tecnología de fusión por inducción al vacío? Logre una pureza y un rendimiento superiores para materiales avanzados

- ¿Cuáles son los principales desafíos que enfrenta el mercado de hornos de fusión por inducción IGBT? Navegando altos costos y complejidad