En resumen, la tecnología de fusión por inducción al vacío ofrece un control sin precedentes sobre la pureza y la composición del material. Este proceso utiliza el calentamiento por inducción dentro de un vacío para fundir metales, lo que evita la contaminación por gases atmosféricos, elimina las impurezas existentes y permite la adición precisa de elementos de aleación. El resultado son metales y aleaciones excepcionalmente limpios y de alto rendimiento que son esenciales para aplicaciones avanzadas.

El verdadero valor de la fusión por inducción al vacío no reside solo en fundir el metal, sino en refinarlo. Al crear un entorno controlado libre de oxígeno y otros contaminantes, esta tecnología permite la producción de materiales de próxima generación con propiedades inalcanzables mediante métodos convencionales.

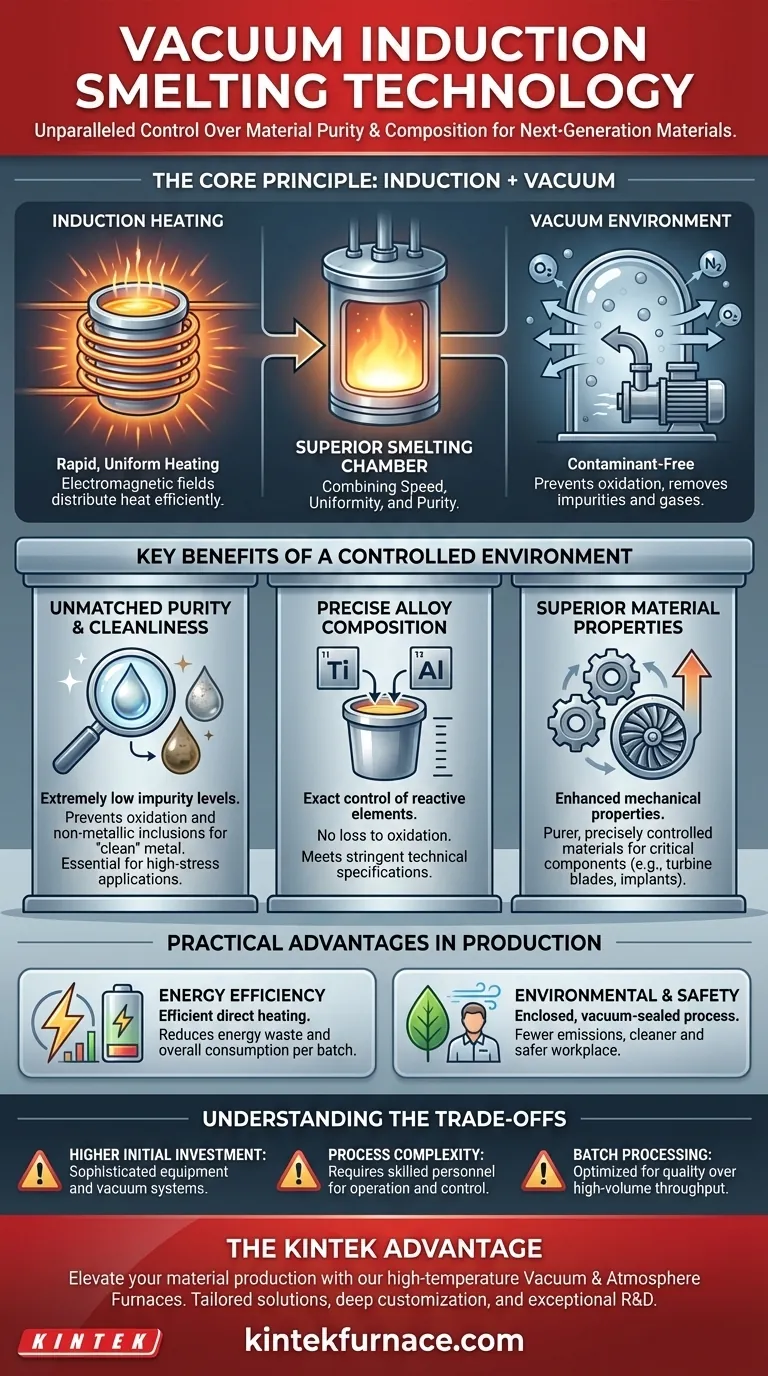

El Principio Central: Cómo Logra Resultados Superiores

La fusión por inducción al vacío combina dos principios clave (calentamiento por inducción y un entorno de vacío) para lograr sus ventajas únicas. Comprender cómo trabajan juntos es crucial para apreciar su impacto.

Calentamiento por Inducción para Velocidad y Uniformidad

La tecnología de inducción utiliza campos electromagnéticos para calentar el metal rápida y directamente. Este método es excepcionalmente eficiente y asegura que el calor se distribuya uniformemente en toda la masa fundida, lo cual es fundamental para una calidad constante y la eliminación efectiva de impurezas.

El Papel del Entorno de Vacío

Colocar el proceso de inducción dentro de una cámara de vacío es el elemento que cambia las reglas del juego. La eliminación del aire (y por lo tanto del oxígeno y el nitrógeno) previene la formación de óxidos y nitruros, que son impurezas comunes que degradan la calidad del metal. El entorno de baja presión también ayuda a vaporizar y extraer gases disueltos y otros elementos volátiles del metal fundido.

Beneficios Clave de un Entorno Controlado

La combinación de vacío y calentamiento por inducción se traduce directamente en materiales superiores y un proceso de producción más eficiente.

Pureza y Limpieza Inigualables

El beneficio principal es la capacidad de producir materiales con niveles extremadamente bajos de impurezas. Al prevenir la oxidación y extraer activamente gases e inclusiones no metálicas, el proceso produce un metal "limpio". Esto es esencial para aplicaciones de alto estrés donde incluso las impurezas microscópicas pueden provocar fallos del material.

Composición Precisa de la Aleación

En un vacío, los elementos de aleación reactivos y sensibles como el titanio o el aluminio se pueden agregar sin perderse por oxidación. Esto permite un control exacto de la composición química final de una aleación, asegurando que el material cumpla con especificaciones técnicas rigurosas de resistencia, resistencia a la corrosión y tolerancia a la temperatura.

Propiedades del Material Superiores

Dado que el producto final es más puro y su composición se controla con precisión, sus propiedades mecánicas se mejoran significativamente. Es por esto que los materiales fundidos al vacío son requeridos para componentes como álabes de turbinas de motores a reacción, implantes médicos y componentes electrónicos de alta pureza.

Ventajas Prácticas en la Producción

Más allá de la calidad del material, la tecnología ofrece importantes beneficios operativos en comparación con los hornos de fusión atmosférica tradicionales.

Eficiencia Energética

Los sistemas de inducción de frecuencia intermedia son altamente eficientes en la conversión de electricidad en calor directamente dentro del metal, minimizando el desperdicio de energía. Este ciclo de calentamiento rápido también reduce el consumo total de energía por lote.

Mejoras Ambientales y de Seguridad

El proceso cerrado y sellado al vacío contiene humos y calor, lo que da como resultado un entorno de trabajo más limpio y seguro. Produce muchas menos emisiones nocivas en comparación con la fundición convencional, alineándose con los estándares ambientales modernos y mejorando las condiciones laborales.

Comprendiendo las Compensaciones

Aunque potente, la tecnología de inducción al vacío no es una solución universal. Reconocer sus limitaciones es clave para tomar una decisión informada.

Mayor Inversión Inicial

El equipo sofisticado requerido para la fusión por inducción al vacío, incluidas bombas de vacío robustas y sistemas de control avanzados, representa una inversión de capital significativa en comparación con los hornos atmosféricos estándar.

Complejidad del Proceso

Operar un horno de inducción al vacío requiere un mayor nivel de experiencia técnica. La gestión de los niveles de vacío, los perfiles de temperatura y las adiciones de aleación exige personal cualificado para garantizar resultados consistentes y exitosos.

Rendimiento del Procesamiento por Lotes

Esta tecnología es típicamente un proceso por lotes, lo que puede resultar en un menor rendimiento que algunos métodos de colada continua. Está optimizada para la producción de alta calidad y alto valor, más que para la producción de grandes volúmenes de metales básicos.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar la fusión por inducción al vacío depende totalmente de sus requisitos finales de material y objetivos de rendimiento.

- Si su enfoque principal es producir metales de grado estándar y alto volumen: Esta tecnología es probablemente innecesaria, ya que los métodos convencionales más rentables serán suficientes.

- Si su enfoque principal es crear componentes críticos con máxima pureza y rendimiento: La fusión por inducción al vacío es el estándar definitivo para lograr la integridad del material requerida.

- Si su enfoque principal es desarrollar nuevas aleaciones con elementos reactivos: El entorno de vacío controlado es la única manera de lograr de manera confiable la composición exacta que necesita.

En última instancia, la fusión por inducción al vacío permite a los ingenieros y científicos crear materiales avanzados que antes eran imposibles de fabricar.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Pureza Inigualable | Previene la contaminación, elimina impurezas para metales limpios |

| Control Preciso de la Aleación | Permite la adición exacta de elementos reactivos en vacío |

| Propiedades del Material Superiores | Mejora la resistencia, la resistencia a la corrosión para usos críticos |

| Eficiencia Energética | Utiliza calentamiento por inducción para minimizar el desperdicio y reducir costos |

| Seguridad Ambiental | El proceso cerrado reduce las emisiones, mejora las condiciones de trabajo |

| Alta Inversión Inicial | Requiere un capital significativo para equipos avanzados |

| Complejidad del Proceso | Exige operadores cualificados para resultados consistentes |

| Procesamiento por Lotes | Optimizado para la calidad sobre la producción de alto volumen |

¿Listo para elevar su producción de materiales con soluciones avanzadas de fundición? KINTEK se especializa en tecnologías de hornos de alta temperatura, incluidos Hornos de Vacío y de Atmósfera, adaptados para un control y pureza precisos. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y el rendimiento del material de su laboratorio! Póngase en contacto ahora

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes