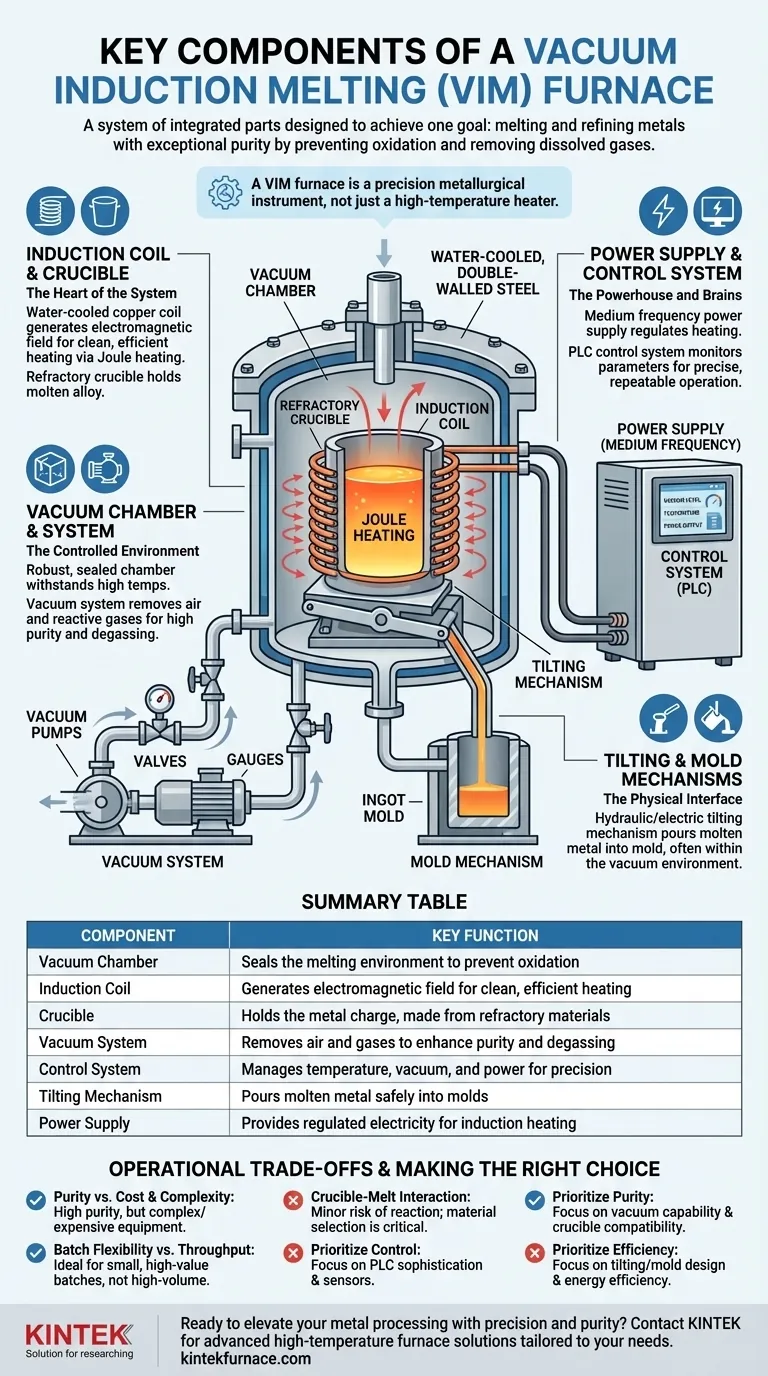

Los componentes centrales de un horno de fusión por inducción al vacío (VIM) son un sistema de piezas integradas diseñadas para lograr un único objetivo: fundir y refinar metales con una pureza excepcional. Los componentes clave son la cámara de vacío, la bobina de inducción y su fuente de alimentación, el crisol que contiene el metal, el sistema de vacío para eliminar el aire y el sistema de control para gestionar todo el proceso. Estos elementos trabajan conjuntamente para prevenir la oxidación y eliminar los gases disueltos, lo cual es imposible en un horno de fusión al aire estándar.

Un horno VIM no es simplemente un calentador de alta temperatura; es un instrumento metalúrgico de precisión. Sus componentes están diseñados para crear un entorno estrictamente controlado, utilizando inducción electromagnética para un calentamiento limpio y un vacío para controlar la química final de la aleación.

La anatomía de un horno VIM: un desglose funcional

Cada componente cumple una función distinta y crítica. Comprender cómo se interrelacionan es clave para entender el proceso VIM en sí mismo.

El corazón del sistema: bobina de inducción y crisol

La bobina de inducción es el motor del horno. Es un tubo de cobre en espiral refrigerado por agua que genera un potente campo electromagnético alterno cuando es energizado por la fuente de alimentación.

Este campo induce fuertes corrientes eléctricas directamente dentro de la carga metálica misma, un proceso conocido como calentamiento Joule. Este método es increíblemente limpio y eficiente, ya que el calor se genera dentro del material sin ningún contacto directo de un elemento calefactor.

El metal se aloja en un crisol, un recipiente hecho de un material refractario como magnesia, alúmina o zirconia. La elección del material del crisol es fundamental, ya que debe soportar temperaturas extremas y evitar reaccionar con la aleación fundida específica.

El entorno controlado: cámara y sistema de vacío

Todo el proceso de fusión tiene lugar dentro de una robusta cámara de vacío sellada. El cuerpo de este horno suele ser un recipiente de acero de doble pared refrigerado por agua, diseñado para soportar tanto las altas temperaturas internas como la presión atmosférica externa.

El sistema de vacío es lo que convierte al VIM en un proceso de alta pureza. Consiste en una serie de bombas, válvulas y manómetros que trabajan para eliminar el aire y, lo que es más importante, los gases reactivos como el oxígeno y el nitrógeno de la cámara antes y durante la fusión. Esto previene la formación de óxidos y otras impurezas.

Este sistema también ayuda a eliminar los gases disueltos como el hidrógeno del metal fundido, un proceso conocido como desgasificación, lo que mejora significativamente las propiedades mecánicas del material final.

La fuente de energía y el cerebro: fuente de alimentación y sistema de control

Una fuente de alimentación de frecuencia media proporciona la electricidad de alta corriente necesaria para accionar la bobina de inducción. Los sistemas modernos a menudo utilizan tecnología IGBT para una regulación de potencia precisa, que controla directamente la velocidad de calentamiento y la temperatura final de la fusión.

Toda la operación es gestionada por el sistema de control eléctrico. Utilizando un PLC (Controlador Lógico Programable) y una interfaz de pantalla táctil, los operadores pueden supervisar y regular cada parámetro crítico en tiempo real, incluido el nivel de vacío, la temperatura y la potencia de salida. Esto garantiza que el proceso sea repetible y preciso.

La interfaz física: mecanismos de inclinación y moldeado

Una vez que el metal está completamente fundido y refinado, debe verterse. Un mecanismo de inclinación del horno hidráulico o eléctrico gira cuidadosamente todo el conjunto del horno para verter el metal líquido desde el crisol.

El metal fundido se vierte típicamente en un mecanismo de molde, también ubicado dentro de la cámara de vacío o en una cámara adyacente y conectada. Esto permite que el metal se funda en una forma específica, como un lingote, sin estar nunca expuesto a la atmósfera exterior.

Comprender las compensaciones operativas

Si bien la tecnología VIM ofrece un control inigualable, conlleva compensaciones inherentes que es importante reconocer.

Pureza frente a coste y complejidad

El principal beneficio del VIM es la producción de aleaciones extremadamente limpias y de alta pureza. Sin embargo, el equipo necesario para lograr esto —bombas de vacío de alta capacidad, fuentes de alimentación sofisticadas y sistemas de control robustos— es significativamente más complejo y costoso que el de los hornos de fusión al aire tradicionales.

Flexibilidad de lote frente a rendimiento

El VIM es ideal para producir lotes pequeños y de alto valor con composiciones químicas precisas. El proceso está inherentemente orientado a lotes, y el tiempo necesario para evacuar la cámara, fundir, refinar y colar limita su rendimiento general. No está diseñado para la producción continua y de gran volumen que se observa en industrias como la siderurgia.

Interacción crisol-fusión

Aunque el proceso es increíblemente limpio, el metal fundido está en contacto directo con el crisol. Siempre existe un riesgo menor de reacción química entre el metal líquido altamente reactivo y el material refractario del crisol, lo que puede introducir impurezas traza. Por lo tanto, seleccionar el material de crisol correcto para la aleación específica es un parámetro de proceso crítico.

Tomar la decisión correcta para su objetivo

Comprender cómo contribuye cada componente al producto final le permite priorizar lo que es más importante para su aplicación específica.

- Si su enfoque principal es la pureza extrema: Preste especial atención a la capacidad del sistema de vacío (nivel de vacío final y velocidad de bombeo) y la compatibilidad del material del crisol con su aleación.

- Si su enfoque principal es el control del proceso y la repetibilidad: La sofisticación del sistema de control basado en PLC y sus sensores para una regulación precisa de la temperatura, la potencia y el vacío es su factor más crítico.

- Si su enfoque principal es la eficiencia operativa: El diseño de los sistemas de inclinación del horno y manipulación de moldes, junto con la eficiencia energética de la fuente de alimentación, son claves para minimizar el tiempo de ciclo y los costes operativos.

En última instancia, dominar un horno VIM significa entenderlo no como una colección de piezas, sino como un sistema integrado para el control metalúrgico total.

Tabla resumen:

| Componente | Función clave |

|---|---|

| Cámara de vacío | Sella el entorno de fusión para prevenir la oxidación |

| Bobina de inducción | Genera campo electromagnético para un calentamiento limpio y eficiente |

| Crisol | Contiene la carga metálica, hecho de materiales refractarios |

| Sistema de vacío | Elimina el aire y los gases para mejorar la pureza y la desgasificación |

| Sistema de control | Gestiona la temperatura, el vacío y la potencia para la precisión |

| Mecanismo de inclinación | Vierte el metal fundido de forma segura en los moldes |

| Fuente de alimentación | Proporciona electricidad regulada para el calentamiento por inducción |

¿Listo para elevar su procesamiento de metales con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a aplicaciones de laboratorio y metalúrgicas. Nuestros hornos VIM, parte de una línea de productos que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, están diseñados con amplias capacidades de personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje