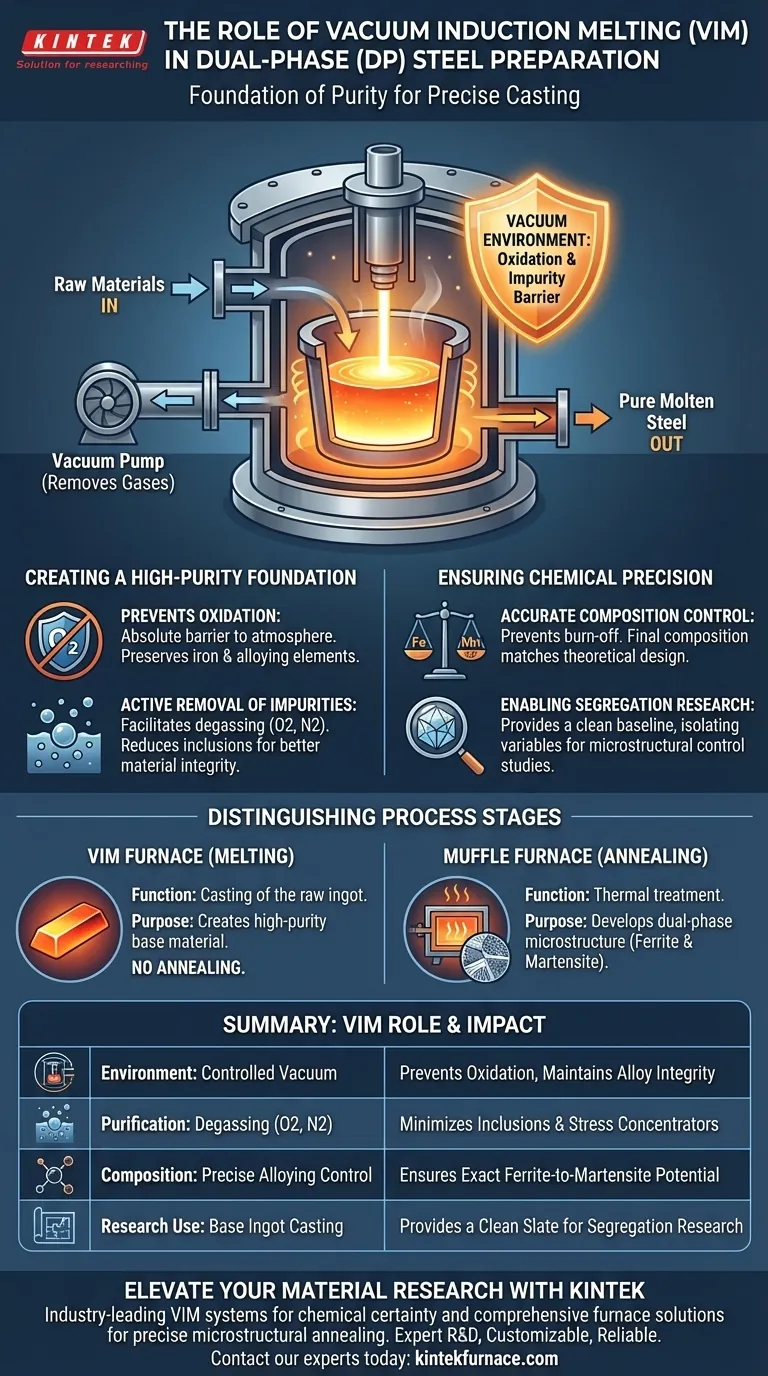

El horno de fusión por inducción al vacío (VIM) sirve como unidad de procesamiento fundamental para la preparación de acero de doble fase (DP), utilizado específicamente para el vertido preciso de lingotes de acero. Al operar en un entorno de vacío, este horno previene la oxidación del fundido y elimina activamente las impurezas gaseosas, asegurando que el material base cumpla con especificaciones químicas exactas.

Conclusión principal: El horno VIM no es simplemente una herramienta de fusión; es un sistema de purificación. Su capacidad para eliminar la oxidación y las impurezas gaseosas crea una "pizarra limpia" químicamente precisa, que es un requisito previo para realizar investigaciones precisas sobre la neutralización de la segregación y el control microestructural.

Creación de una base de alta pureza

La preparación de acero de doble fase de alta calidad comienza con la calidad del lingote inicial. El horno VIM aborda los riesgos más críticos presentes durante la fase de fusión.

Prevención de la oxidación del fundido

Los procesos de fusión estándar exponen el acero fundido al oxígeno, lo que lleva a la formación de óxidos que degradan la calidad del material.

El horno VIM opera en un entorno de vacío, actuando como una barrera absoluta entre el fundido y la atmósfera. Esto previene la oxidación del hierro y de los elementos de aleación críticos, preservando la integridad de la mezcla.

Eliminación activa de impurezas

Más allá de prevenir la nueva oxidación, el proceso VIM limpia activamente el material.

Las condiciones de vacío facilitan la eliminación de impurezas gaseosas volátiles, como el oxígeno y el nitrógeno. La reducción de estas inclusiones es vital, ya que pueden actuar como concentradores de tensión o interferir con las transformaciones de fase deseadas en el acero DP.

Garantía de precisión química

Para el acero de doble fase, las propiedades mecánicas dependen en gran medida de la relación precisa entre ferrita y martensita. Esta relación está dictada por la composición química establecida durante la etapa de fusión.

Control preciso de la composición

Dado que el entorno de vacío evita que los elementos de aleación se quemen u oxiden, la composición química final se mantiene muy consistente con los materiales de entrada.

Esto asegura que el acero experimental coincida con el diseño teórico, proporcionando una base confiable para pruebas posteriores.

Facilitación de la investigación de segregación

La referencia principal destaca que los lingotes preparados con VIM se utilizan específicamente para la investigación de estrategias de neutralización de segregación.

Al garantizar un material base de alta calidad sin impurezas inesperadas, los investigadores pueden aislar variables. Esto les permite atribuir los cambios en el rendimiento directamente a sus estrategias experimentales en lugar de a defectos en el vertido.

Distinción de las etapas del proceso

Es fundamental distinguir entre la preparación del acero y el tratamiento del acero, ya que se requiere equipo diferente para cada uno.

Fusión vs. Recocido

El horno VIM se utiliza únicamente para el vertido del lingote. Crea la materia prima.

No realiza el tratamiento de recocido necesario para desarrollar la microestructura de doble fase (ferrita y martensita). Como se indica en los datos complementarios, un Horno de Mufla de Laboratorio se utiliza posteriormente en el proceso para regular la fracción volumétrica de martensita a través de curvas de calentamiento precisas.

Tomando la decisión correcta para su objetivo

Para garantizar el éxito de su desarrollo de acero de doble fase, aplique el equipo según su etapa de proceso específica:

- Si su enfoque principal es la Síntesis de Materiales: Utilice el horno VIM para asegurar que sus lingotes base estén libres de inclusiones y sean químicamente precisos, evitando la distorsión de datos en etapas posteriores.

- Si su enfoque principal es el Control Microestructural: Reconozca que, si bien el horno VIM proporciona la pureza necesaria, la transformación de fase real (formación de martensita) debe gestionarse por separado en un horno de recocido.

El horno VIM proporciona la certeza química necesaria para que todos los tratamientos térmicos y análisis estructurales posteriores sean válidos.

Tabla resumen:

| Característica | Función del Horno VIM en la Preparación de Acero DP | Impacto en la Calidad del Material |

|---|---|---|

| Entorno | Vacío Controlado | Previene la oxidación y mantiene la integridad de la aleación |

| Purificación | Desgasificación (eliminación de O2, N2) | Minimiza inclusiones y concentradores de tensión |

| Composición | Control preciso de aleación | Asegura el potencial exacto de ferrita a martensita |

| Uso en Investigación | Vertido de Lingote Base | Proporciona una pizarra limpia para la investigación de segregación |

Mejore su Investigación de Materiales con KINTEK

El desarrollo preciso de acero de doble fase exige una base de pureza absoluta. KINTEK ofrece sistemas líderes en la industria de Fusión por Inducción al Vacío (VIM) junto con una gama completa de hornos de mufla, tubulares y de vacío de laboratorio diseñados para transicionar su investigación desde el vertido de alta pureza hasta el recocido microestructural preciso.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertas: Nuestros sistemas están diseñados para la precisión química y la eliminación de impurezas gaseosas.

- Soluciones Personalizables: Ya sea que necesite un sistema VIM para síntesis de materiales o un horno de mufla para transformación de fase, adaptamos el equipo a las especificaciones únicas de su laboratorio.

- Fiabilidad de Extremo a Extremo: Respaldado por experiencia técnica para garantizar que sus datos experimentales nunca se vean sesgados por impurezas.

¿Listo para lograr certeza química? Contacte a nuestros expertos hoy mismo para encontrar la solución de horno perfecta para su investigación de acero DP.

Guía Visual

Referencias

- Pedram Dastur, Claire Davis. Development of a High Ductility DP Steel Using a Segregation Neutralization Approach: Benchmarked Against a Commercial Dual Phase Steel. DOI: 10.1007/s11661-024-07427-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué es necesario un sistema de refrigeración en un calentador por inducción? Prevenir el sobrecalentamiento y garantizar un funcionamiento seguro

- ¿Cuáles son los componentes principales de un horno de fusión por inducción al vacío? Descubra las piezas clave para la producción de metales de alta pureza

- ¿Qué industrias utilizan comúnmente la tecnología de fusión por inducción? Desbloquee precisión y eficiencia en el procesamiento de metales

- ¿Cuáles son las ventajas de utilizar un horno de fusión por inducción al vacío para aleaciones de Cr-Si? Uniformidad y pureza superiores

- ¿Cómo garantiza un horno de fusión por inducción la estabilidad del proceso? Logre una atomización precisa con tecnología de inducción

- ¿Cuáles son los dos tipos principales de crisoles de grafito utilizados en hornos de inducción? Grafito-arcilla vs. Carburo de silicio

- ¿Por qué es necesario un entorno de vacío para PBF-EB? Garantizar la precisión del haz y la pureza del material

- ¿Qué distingue a los hornos de inducción sin núcleo de otros tipos? Descubra los beneficios clave para la fundición de metales